内圆磨电主轴的选型指南选择合适的电主轴需综合考虑加工需求与设备参数。首先根据工件材料(如钢、陶瓷等)确定功率范围,通常3-15kW可覆盖大多数应用。孔径加工尺寸决定主轴锥孔规格(如HSK40或ISO20),而行程长度影响刚性需求。对于深孔磨削,需选择轴向预紧力可调的主轴以避免让刀。转速方面,硬质合金加工需20,000rpm以上,而大直径工件可选择低速高扭矩型号。此外,还需关注厂商提供的MTBF(平均无故障时间)数据,优先选择支持热补偿和振动抑制功能的型号,以确保长期加工稳定性。定期检查电机的轴承,添加或更换适量的润滑油,保证轴承的良好润滑。无锡测试台电机供应商

轴拆卸后,内部检查确认了初步判断:前轴承因撞击导致滚道出现剥落和压痕,保持架变形;后轴承也有轻微损伤但相对较轻。同时发现主轴密封圈存在老化变形问题,已失去应有的密封效果。润滑油脂内混有金属碎屑,表明轴承损坏已持续一段时间。基于损伤评估,我们制定了分步维修方案:首先更换前后轴承组,选用与原厂同规格的FAG精密角接触球轴承;其次更新全套密封件;然后对主轴各部件进行彻底清洁;再进行精密装配和动平衡校正。特别强调,FAG轴承的选择因其在精密应用中的出色表现和可靠性记录。维修前的准备工作包括:清洁无尘的工作环境准备、专业工具(包括液压螺母拆装工具、轴承加热器等)检查、所需替换部件(FAG轴承和密封圈等)质量确认。同时准备了检测设备如千分表、动平衡机等用于后续精度验证。南通伺服电机销售公司电机旋转部分,承担着传递扭矩、支持旋转部件以及保证旋转精度和稳定性的重要作用。

电主轴属于同步电机吗?电主轴是同步电机的一种应用形式。同步电机是一种将电源频率与转子的运动同步的电机,而电主轴是一种专门应用于机床主轴上的同步电机。电主轴通常用于机床等需要进行高速旋转的应用中,其特点是转速稳定、运行平滑,能够提供高精度的转动性能。同步电机的工作原理是通过与电源频率同步来驱动转子运动,使转子的转速与电源频率保持一致。在电主轴电机中,同步电机的原理被应用于驱动机床主轴的旋转。通过控制电源频率和极对数,电主轴可以实现与电源频率同步运转,从而保持稳定的转速。这种同步性能使得电主轴能够提供高精度的转动性能,适用于高速、高精度加工的需求。

电主轴电机(Spindle Motor)是数控机床与加工中心的关键驱动部件,通过将电机与主轴一体化设计,实现高速旋转与准确控制。其关键技术在于采用内置式电机结构,消除传统传动链中的齿轮或皮带,直接驱动主轴运转,从而降低机械损耗并提升传动效率。目前主流型号的转速可达20,000-60,000 RPM,扭矩输出稳定,适用于高精度加工场景。该技术突破不仅缩短了设备体积,还通过闭环控制系统实现微米级精度调节,成为智能制造领域的关键技术之一。不断优化其制造工艺与检测手段,旨在让高速电机主轴在现代制造业中绽放更为耀眼的光芒。

让原本光洁度要求很高的精密工件变得粗糙不堪;另一方面,长期的震动还会加剧转轴以及与之配合的其他部件的磨损,缩短整个电主轴的使用寿命,甚至可能引发安全隐患,影响生产的连续性和稳定性。为了地避免上述问题,对转轴进行严格的动平衡测试就显得尤为重要且必不可少了。这一测试环节,就像是给转轴做一次而细致的“体检”,通过专业的设备和精确的检测手段,地找出可能存在的偏心质量问题,并加以调整和修正,确保转轴在高速运转时能够平稳如“定海神针”。不如此,那些安装在转轴上的部分零件,由于它们与转轴共同构成了一个整体的旋转系统,其质量分布同样会影响整个系统的平衡状态,所以也应当随转轴一起进行动平衡测试。只有这样,才能保证整个高速电机主轴在高速运转时达到理想的动态平衡,充分发挥其高精度、高性能的优势,为众多制造业领域提供可靠、的加工动力,助力行业不断迈向更高的质量和精度标准。如今,各相关企业和科研机构都越发重视转轴这一关键部件,不断优化其制造工艺与检测手段,旨在让高速电机主轴在现代制造业中绽放更为耀眼的光芒。通过以上预防措施,可以有效地减少电机常见故障的发生。郑州测试实验平台电机哪里有卖

电机在设计阶段,充分考虑高速电主轴的工作条件和要求,合理选择轴和轴承的配合类型。无锡测试台电机供应商

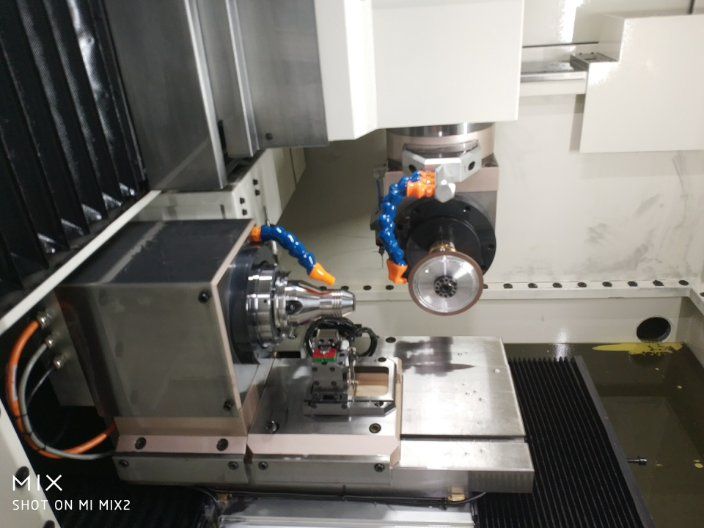

1.内圆磨电主轴的基本结构与工作原理内圆磨电主轴是精密磨削加工中的主要部件,主要用于内圆、内孔及端面的高精度磨削。其结构通常由高速电机、精密轴承、冷却系统及夹持装置组成,电机转子与主轴一体化设计,减少了传动误差,确保运转时的动态平衡。电主轴通过高频变频器驱动,转速可达每分钟数万转,满足不同材料的磨削需求。工作时,砂轮安装在主轴前端,通过高速旋转对工件内表面进行精密加工,同时冷却系统有效控制温升,避免热变形对精度的影响。这种结构设计不仅提高了加工效率,还保证了亚微米级的加工精度,广泛应用于航空航天、医疗器械等领域。无锡测试台电机供应商