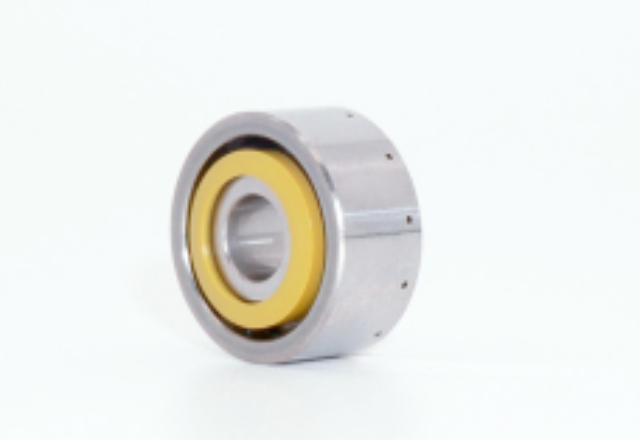

- 品牌

- 巴顿,BARDUN

- 型号

- C104HY17

- 用途

- 真空泵,分子泵,精密机械轴承

- 材质

- 陶瓷

- 制式类型

- 公制轴承

- 尺寸标准

- 非标轴承

- 使用特性

- 真空,低温,高温,高速

- 保持架及其材料

- 陶瓷合金

- 滚动体类型

- 球

- 样品或现货

- 现货

- 产地

- 美国

- 厂家

- 巴顿轴承

新巴顿分子泵轴承的材料选择聚焦机械行业的耐用性需求,采用强度更高的轴承钢(如 GCr15SiMn)或陶瓷材料(Si₃N₄)。轴承钢材质经淬火回火处理,硬度可达 HRC60-65,有效抵抗机械运转中的交变载荷;陶瓷轴承则具备耐高温、抗腐蚀特性,适用于半导体行业含腐蚀性气体的真空环境。以镀膜机为例,当蒸发源温度达 500℃以上时,陶瓷轴承的热稳定性可避免因温升导致的尺寸变形,维持泵体转速在 30000rpm 以上的稳定运行。材料表面的涂层处理(如 DLC 类金刚石涂层)进一步降低摩擦系数至 0.001-0.003,使机械能耗减少 15%-20%,契合机械行业节能降耗的发展趋势。巴顿分子泵轴承——工业自动化领域的方案。无锡C1903X205Y18分子泵轴承

分子泵轴承

针对机械行业的预防性维护需求,新巴顿提供轴承故障诊断方案。通过振动频谱分析(采样频率 10kHz 以上),可识别轴承的外圈故障(特征频率 1.5× 转频)、内圈故障(2× 转频)等早期缺陷,此时振动加速度幅值变化≥20% 时需预警。在纺织机械的真空吸丝系统中,这种诊断技术可提前 几天发现轴承磨损,避免突发性停机。维护策略包括定期油样分析(铁谱分析磨损颗粒,尺寸>5μm 时需关注)、温度监测(温升速率>5℃/h 时报警),结合机械运行时间(如每 5000 小时)进行预防性更换,将轴承失效风险控制在 0.5% 以下。杨浦区9205VVTMT5分子泵轴承抗电腐蚀绝缘层,新巴顿分子泵轴承保护电机驱动机械轴承免受损伤。

为适配机械行业的智能化趋势,新巴顿分子泵轴承可集成传感器模块。内置温度传感器(精度 ±1℃)、加速度传感器(量程 ±50g),通过 IoT 网关将数据传输至云端平台,实现轴承状态的实时监控(如温度曲线、振动趋势)。在智能工厂的真空系统中,该监测系统可与 PLC 联动,当轴承温度超过阈值时自动启动备用泵,避免机械故障导致的产线停摆。数据接口支持 OPC UA、MQTT 等协议,无缝集成至工业 4.0 系统,为机械行业的预测性维护提供数据支撑,将轴承维护成本降低 25% 以上。

四点接触球轴承的轴向刚度优化:四点接触球轴承(QJ 系列)在分子泵中可承受双向轴向载荷,其轴向刚度与接触点分布密切相关。新巴顿通过优化沟道曲率中心偏移量至 0.15mm,使单个轴承的轴向刚度达到 1.2×10⁷N/m,较传统设计提升 30%。该结构在磁悬浮分子泵中尤为重要,当磁悬浮系统出现微小偏移时,轴承可提供足够的支撑刚度,避免转子与定子碰撞。某磁浮分子泵制造商采用该轴承后,系统的临界转速从 30000 转 / 分钟提升至 50000 转 / 分钟,拓宽了设备的工作区间。巴顿分子泵轴承:严格质量控制,确保产品性能高。

分子泵轴承的材料选择直接决定其性能边界。传统钢制轴承在超高速工况下易因摩擦生热导致退火失效,而新巴顿主推的氧化锆陶瓷(ZrO₂)轴承,凭借 230GPa 的抗弯强度与 0.2 的摩擦系数,将轴承寿命提升至钢制产品的 5-8 倍。其陶瓷球与不锈钢套圈的热膨胀系数差异设计,可在 - 20℃至 150℃温度区间内自动补偿游隙,避免因热变形导致的卡死现象。此外,针对真空镀膜行业的金属蒸汽腐蚀问题,公司推出的 PVD 类金刚石涂层(DLC)轴承,通过在滚道表面沉积 1-3μm 的非晶碳层,使轴承抗腐蚀能力提升 40%,有效解决铝蒸汽沉积导致的轴承胶合问题。巴顿分子泵轴承:工业自动化领域的方案。苏州C104HY17分子泵轴承

巴顿分子泵轴承:适应高速运转,确保系统稳定。无锡C1903X205Y18分子泵轴承

针对机械行业可能面临的冲击工况(如真空泵启停、机械碰撞),新巴顿分子泵轴承强化了抗冲击设计。轴承滚道采用大圆角过渡(圆角半径 R1.5-2.0mm),降低应力集中系数至 1.8 以下;滚子材料选用贝氏体淬火钢,冲击韧性≥30J/cm²,可承受 1000G(1G=9.8m/s²)的瞬时冲击载荷。在包装机械的真空抓取装置中,当吸盘突然吸附重物时,轴承的抗冲击设计可避免滚子断裂或滚道压痕,维持机械动作的连续性。通过落锤冲击试验(锤头质量 1kg,落差 1m)测试,轴承在承受冲击后,径向游隙变化≤5%,振动频谱无异常峰值,证明其在机械冲击工况下的可靠性。无锡C1903X205Y18分子泵轴承

- 黄浦区巴顿VAC607AD012分子泵轴承 2025-07-06

- 无锡巴顿C2M4TGTY60分子泵轴承 2025-07-06

- 常州巴顿VAC6000AC004分子泵轴承 2025-07-06

- 杭州C102HY17分子泵轴承 2025-07-05

- VAC625AC001分子泵轴承厂家 2025-07-05

- C2204HX205Y16DF分子泵轴承中国一级代理 2025-07-05

- 长宁区巴顿C1906X205Y13分子泵轴承 2025-07-05

- 金山区巴顿C1904X205Y19分子泵轴承 2025-07-05

- 金山区VAC625AC001分子泵轴承 2025-07-05

- 长宁区C1907HX205Y25DF分子泵轴承 2025-07-05

- 苏州巴顿C1910X205Y101分子泵轴承 2025-07-04

- 上海巴顿C1903HX205Y112DF分子泵轴承 2025-07-04