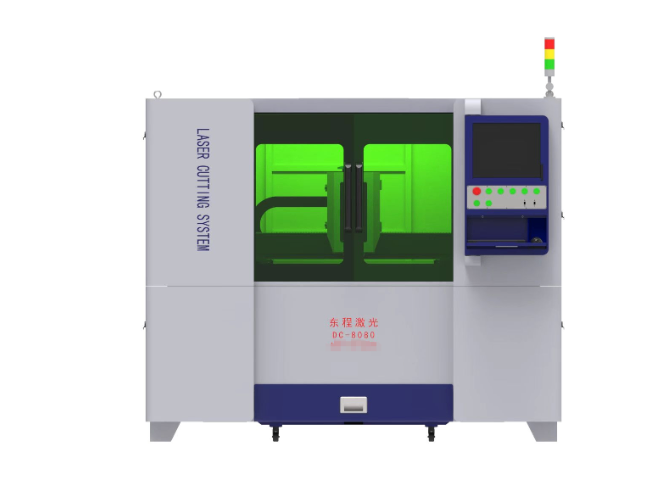

- 品牌

- 东程激光

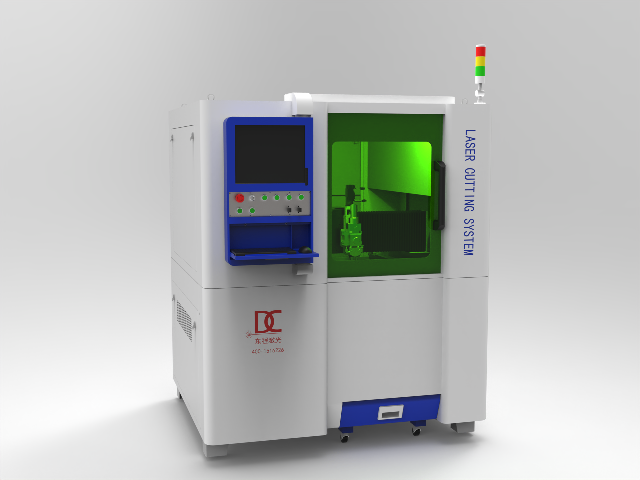

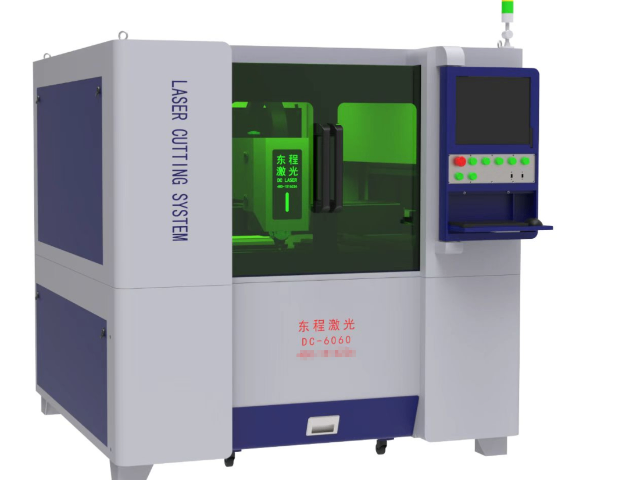

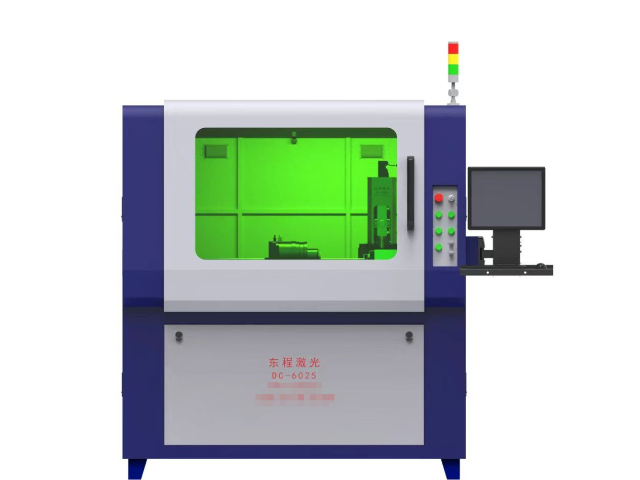

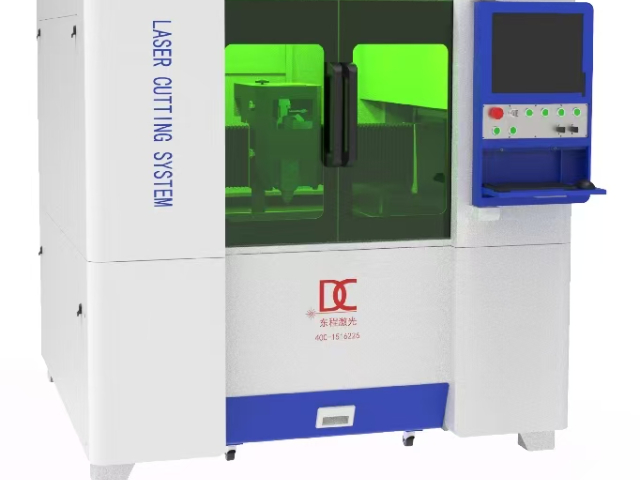

- 型号

- 精密激光切管机6025

- 产地

- 惠州

- 是否定制

- 是

精密激光切管机融合了激光技术、数控技术与自动化控制技术,实现了管材加工领域的重大突破。新一代设备采用高功率光纤激光器,能量转换效率提升至 30% 以上,相比传统 CO₂激光器,能耗降低 40%。在控制系统方面,搭载的 AI 智能算法可根据管材材质、厚度自动匹配切割参数,误差控制在 ±0.03mm 以内。例如在新能源汽车电池冷却管切割中,通过五轴联动技术,能在 3mm 厚的铝合金管材上完成 0.5mm 宽的螺旋切缝,这种复杂工艺是传统切割设备无法实现的。精密激光切管机配备安全防护装置,保障操作人员安全。一体化精密激光切管机厂家

于航空航天领域的关键作用

航空航天领域对管材加工精度和质量要求极为严苛,精密激光切管机成为不可或缺的加工设备。在飞机发动机制造中,切割钛合金管制作燃油管道、冷却管道等,需要极高的精度和极小的热影响区,以此保证管道的密封性和可靠性。在飞机机身结构件的制造中,切割铝合金管用于制作框架结构,激光切管机可实现复杂形状的高精度切割,满足航空航天领域对材料强度高、轻量化的严格要求,助力航空航天产品的高性能发展。 江苏弹簧精密激光切管机工厂管材旋转轴与激光头联动,实现精密激光切管机 360° 切割。

在面对复杂形状管材切割需求时,精密激光切管机展现出独特优势。其配备多轴联动数控系统,能准确控制激光束运动轨迹。通过预先编程,可切割出各种异形、曲线、镂空等复杂形状。在灯具制造中,需将金属管切割成独特造型用于灯罩框架,激光切管机可依据设计图纸,准确切割出流畅的曲线与精致的镂空图案。切割过程中,各轴协同运动,确保激光束始终垂直于管材切割面,保证切口质量与形状精度。复杂形状切割功能为产品设计创新提供了更多可能,推动各行业产品多样化发展。

无接触切割是精密激光切管机的突出特点与优势。切割过程中,激光束与管材无物理接触,避免了传统切割工具因摩擦、挤压导致的管材表面划伤、变形等问题。对于薄壁管材或表面处理过的管材,无接触切割尤为重要。例如在电子设备散热器制造中,铝合金薄壁管经激光无接触切割后,表面光滑平整,不影响散热性能。同时,无接触切割减少了切割工具磨损,降低设备维护成本。激光束能量集中且稳定,切割过程中管材热影响区域小,进一步保证了管材的材质性能,提升产品质量与良品率。氮气循环利用技术,降低精密激光切管机辅助气体损耗。

日常维护保养是确保精密激光切管机长期稳定运行、维持高精度切割效果的关键环节。激光器作为设备的关键部件,其性能直接影响切割质量与效率。定期清洁激光器的光学镜片,可避免灰尘、杂质附着导致的激光能量损耗和光束质量下降,确保激光束能准确聚焦到管材表面,保持切割精度。若镜片长期不清理,激光能量减弱,切割效率降低,甚至可能无法切割较厚管材。

对管材夹持系统和旋转驱动系统进行日常检查与保养同样重要。及时清理夹持装置上残留的金属碎屑和油污,能保证管材夹紧的稳定性,防止因管材晃动造成切割偏差;定期对旋转轴的轴承进行润滑和检查,可减少磨损,确保管材旋转的精度与平稳性,避免因部件磨损导致的切割误差累积。

此外,电气系统和冷却系统的维护不可或缺。定期检查电气线路的连接情况,防止因线路老化、松动引发短路或设备故障;保持冷却系统的冷却液清洁与充足,确保激光器和其他关键部件在适宜温度下工作,避免因过热损坏设备。良好的日常维护保养不仅能降低设备故障率、减少停机维修时间,还能延长设备使用寿命,降低企业的设备采购与维护成本,为企业持续稳定生产提供有力保障。 航空航天领域用精密激光切管机切割钛合金管,热影响区极小。零件精密激光切管机生产厂家

支持多种图形导入,方便精密激光切管机进行复杂图案切割。一体化精密激光切管机厂家

电子设备制造中,精密激光切管机用于生产各类电子设备的外壳框架、内部支撑结构等。在手机、平板电脑等设备制造中,需将铝合金管材切割成高精度的框架部件,激光切管机确保框架尺寸准确,保证设备各组件紧密装配,提升设备整体性能与外观质感。对于电子设备散热器的管材切割,激光切管机切割出的精细结构,能有效提升散热效率。其高精度切割能力避免了因尺寸偏差导致的装配问题,减少废品率,提高生产效率,为电子设备制造行业提供高质量、高精度的管材加工解决方案,助力电子产品不断向轻薄化、高性能方向发展。一体化精密激光切管机厂家

高精度切割优势的技术支撑 精密激光切管机的切割精度可达 0.05mm 甚至更高,这主要得益于先进的伺服电机驱动系统与高精度的滚珠丝杆、直线导轨等传动部件。伺服电机能准确控制激光头的走位,误差极小;滚珠丝杆和直线导轨保证了运动的平稳性与直线度,使激光束始终沿着预设路径精确切割。此外,光学聚焦系统将激光束准确聚焦在管材表面,形成极小的光斑,确保能量高度集中,从而实现极窄切缝与光滑切割边缘,满足了航空航天、医疗器械等对精度要求极高的行业需求。 精密激光切管机售前打样,为客户定制切割方案。浙江饰品精密激光切管机 日常维护保养是确保精密激光切管机长期稳定运行、维持高精度切割效果的关键环节。...

- 广东玻璃精密激光切管机工厂 2025-07-07

- 广东硅钢片精密激光切管机工厂 2025-07-07

- 广东电机转子精密激光切管机定制 2025-07-07

- 江苏饰品精密激光切管机质量 2025-07-07

- 浙江新能源精密激光切管机源头工厂 2025-07-07

- 江苏标牌精密激光切管机工厂 2025-07-07

- 广东直线电机精密激光切管机厂家 2025-07-06

- 江苏标识精密激光切管机生产厂家 2025-07-06

- 广东铜铝基板精密激光切管机厂家 2025-07-06

- 广东标识精密激光切管机定制 2025-07-06

- 浙江新能源精密激光切管机厂家 2025-07-06

- 金属精密激光切管机工厂 2025-07-06

- 广东钟表精密激光切管机价格 2025-07-06

- 广东金属精密激光切管机 2025-07-06

- 广东光纤精密激光切管机生产厂家 2025-07-06

- 浙江贵金属精密激光切管机工厂 2025-07-06

- 直线电机小型精密激光切割机质量 07-07

- 广东电机转子精密激光切管机定制 07-07

- 江苏饰品精密激光切管机质量 07-07

- 浙江新能源精密激光切管机源头工厂 07-07

- 广东直线电机小型精密激光切割机质量 07-07

- 江苏金银小型精密激光切割机设备 07-07

- 零件小型精密激光切割机源头工厂 07-07

- 江苏标牌精密激光切管机工厂 07-07

- 广东直线电机精密激光切管机厂家 07-06

- 江苏标识精密激光切管机生产厂家 07-06