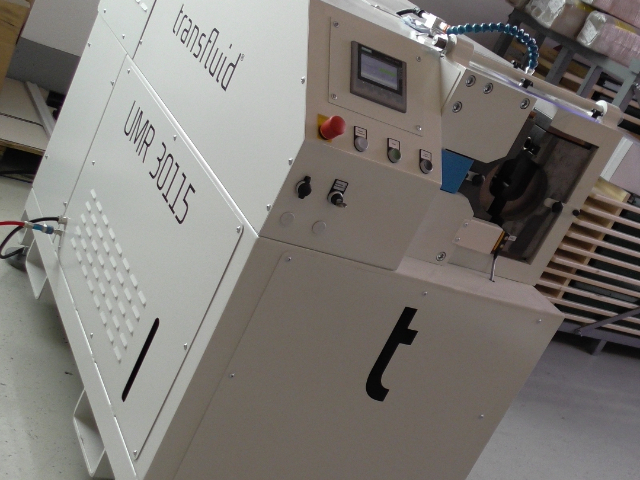

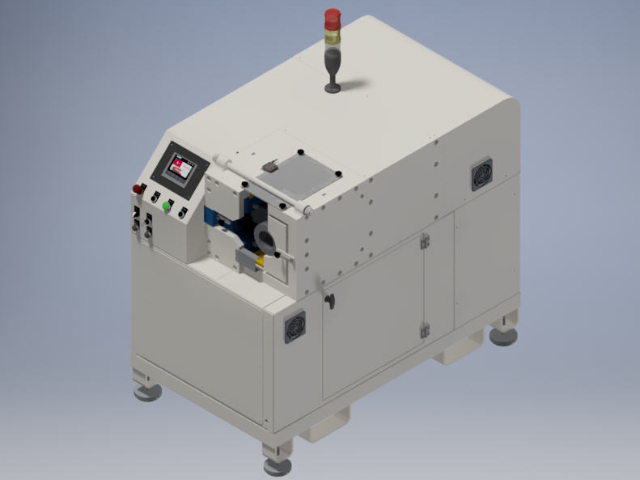

- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

航空导管扩口机以纳米级精度加工标准,满足航空航天领域对管路系统的严苛要求。设备搭载超高精密伺服驱动系统,能够以 0.001 毫米的分辨率控制扩口模具运动,确保导管扩口直径误差不超过 ±0.02 毫米,锥度偏差小于 ±0.05°。在加工航空发动机燃油导管时,针对壁厚不单 0.8 毫米的高温合金管材,设备采用渐进式冷旋压技术,通过数十次微进给操作,使管材在无应力集中状态下完成扩口,表面粗糙度 Ra 值可达 0.4μm,有效提升导管的密封性与抗疲劳性能。同时,设备配备的激光干涉仪实时监测加工过程,一旦出现参数偏移,系统可在 0.05 秒内完成自动补偿,确保每件产品都符合航空级制造标准。应用 AI 算法的扩口机,自动分析数据优化加工工艺。徐汇区不锈钢管扩口机设计

设备的操作便捷性与维护便利性也是全自动扩口机的明显优势。其配备的人性化操作界面,采用触摸屏设计,操作简单易懂,工人经过短时间培训即可熟练上手。界面上可直观显示设备的运行状态、参数设置、故障报警等信息,方便操作人员进行监控与调整。在维护方面,设备采用模块化设计,各个功能模块相互单独,当某个模块出现故障时,可快速进行拆卸与更换,缩短了设备停机时间。同时,设备具备自动润滑系统,可定时对关键部件进行润滑,减少磨损,延长设备使用寿命,降低了企业的维护成本。闵行区航空导管扩口机配备储能装置的扩口机,储存再生电能实现节能增效。

随着行业需求的变化,钢管扩口机迎来新的发展机遇与挑战。在能源基建加速推进的背景下,风电塔筒制造、城市地下综合管廊建设等项目对大口径、厚壁钢管的扩口需求激增,促使钢管扩口机向大型化、重型化方向发展。同时,绿色制造理念深入人心,设备制造商开始研发节能型钢管扩口机,采用高效节能电机与优化的液压回路设计,降低能耗;通过改进机械结构与加装隔音装置,将设备运行噪音控制在 70 分贝以下,满足环保要求。未来,随着 5G、物联网技术的深入应用,钢管扩口机还将朝着智能化、远程监控方向迈进,实现生产数据的实时传输与远程故障诊断,助力企业数字化转型 。

随着智能制造技术的发展,旋压扩口机正加速智能化升级。新一代设备集成数字孪生技术,可在虚拟环境中模拟旋压过程,提前预判加工缺陷并优化工艺参数。物联网模块的应用使设备能实时上传运行数据,工程师通过手机 APP 即可远程查看旋轮温度、主轴扭矩等关键参数,当设备出现异常振动或过载时,系统自动触发预警并停机保护。在柔性制造方面,设备支持快速换模系统,更换一套模具不单需 15 分钟,配合自适应工艺参数调整,可实现不同材质、规格管材的混线生产,为制造业向定制化、小批量生产转型提供有力支撑。支持快速换模的扩口机,15 分钟内切换不同加工规格。

设备的模块化设计是其另一大亮点,不同规格的扩口模具可在 5 分钟内快速切换,满足从家用燃气管道到工业高压管件的全场景应用。智能润滑系统会根据设备运行时长与负载自动补充润滑剂,减少机械部件的磨损,延长设备使用寿命。安全防护装置采用光栅感应与急停联锁设计,当操作人员肢体靠近危险区域时,设备能在 0.1 秒内紧急制动,有效规避工伤风险。这种人机协同的设计理念,让复杂的扩口工艺变得简单可控,即使是新手操作员也能通过触摸屏预设的 12 种标准程序快速上手。可处理异形管材的扩口机,定制模具实现非标品标准化生产。闵行区航空导管扩口机

应用工业以太网组网的扩口机,实现生产任务智能调度。徐汇区不锈钢管扩口机设计

日常维护对于保持液压扩口机的良好性能至关重要。定期检查液压油的油位与品质,如发现油液浑浊、乳化或变质,应及时更换,通常每 2000 小时或半年更换一次。同时,需清洁或更换液压油滤清器,防止杂质进入系统,一般工作 500 小时后进行滤清器维护。设备的密封件也需重点关注,若出现泄漏迹象,要立即更换密封件,以免影响液压系统压力。此外,对油缸、导轨等运动部件进行润滑,涂抹适量润滑脂,可减少磨损,延长设备使用寿命,确保设备始终处于较佳工作状态。徐汇区不锈钢管扩口机设计

- 松江区旋压扩口机设计 2025-07-09

- 马鞍山扩口机公司 2025-07-09

- 松江区全斯福扩口机售后 2025-07-09

- 南京扩口机生产厂家 2025-07-09

- 嘉定区航空导管扩口机公司 2025-07-09

- 徐汇区钢管扩口机售后 2025-07-09

- 松江区扩口机销售电话 2025-07-09

- 普陀区特马扩口机设计 2025-07-09

- 普陀区全自动扩口机销售电话 2025-07-09

- 普陀区钢管扩口机售后 2025-07-09

- 闵行区液压扩口机价格 2025-07-09

- 静安区航空导管扩口机定制 2025-07-08