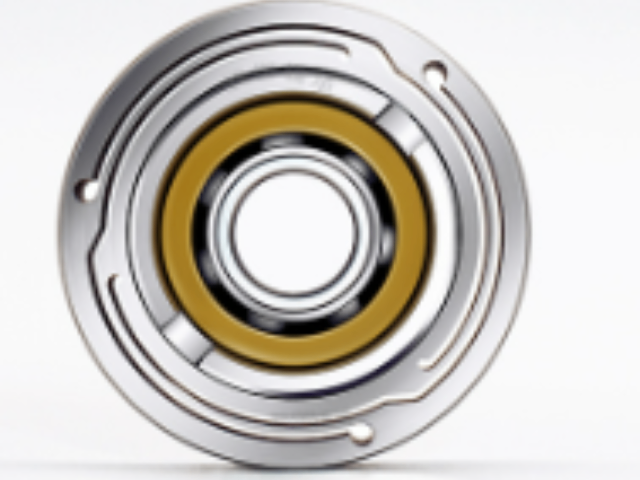

- 品牌

- 巴顿,BARDUN

- 型号

- C104HY17

- 用途

- 真空泵,分子泵,精密机械轴承

- 材质

- 陶瓷

- 制式类型

- 公制轴承

- 尺寸标准

- 非标轴承

- 使用特性

- 真空,低温,高温,高速

- 保持架及其材料

- 陶瓷合金

- 滚动体类型

- 球

- 样品或现货

- 现货

- 产地

- 美国

- 厂家

- 巴顿轴承

在磁悬浮分子泵系统中,新巴顿的磁浮备用轴承发挥着安全保障作用。当磁悬浮系统断电时,备用轴承需在 0.1 秒内承接转子载荷,避免高速转子坠落损坏。公司设计的圆锥滚子备用轴承,采用淬火后 HRC62-64 的渗碳轴承钢,配合凸度修形技术,可承受瞬间高达 100g 的冲击载荷。其与磁浮轴承的间隙控制在 0.1-0.2mm,既保证磁浮运行时的无接触状态,又确保断电时的可靠承接。某科研用高真空系统采用该方案后,成功通过 1000 次断电测试,轴承未出现任何塑性变形,满足 ISO 16890 标准的严苛要求。陶瓷涂层处理,新巴顿分子泵轴承抗磨损、耐腐蚀,延长机械使用寿命。闵行区C103HX205Y08DF分子泵轴承

分子泵轴承

分子泵轴承选型需综合考量转速、载荷、真空度及环境介质四大要素。以 100L/s 抽速的分子泵为例,其转子重量约 5kg,高速旋转时产生的离心力可达 5000N,需选用接触角为 30° 的角接触球轴承,通过背对背安装方式承受双向轴向载荷。新巴顿提供的选型工具可根据用户参数自动计算:当转速超过 12 万转 / 分钟时,推荐采用 7000 系列角接触轴承,其 Dm・N 值(轴承节圆直径 × 转速)可达 1.2×10⁶mm・r/min,同时需搭配陶瓷球以降低离心力引起的形变。对于含腐蚀性气体的真空环境,316L 不锈钢材质的轴承配合 PTFE 保持架,可耐受氯气、氟化氢等介质的侵蚀。闵行区C103HX205Y08DF分子泵轴承巴顿分子泵轴承:耐腐蚀,延长使用寿命。

针对需要在低温环境运行的机械(如航空航天的低温泵、液化天然气设备),新巴顿分子泵轴承具备优异的低温适应性。采用低温润滑脂(如硅基脂,使用温度 - 60℃至 + 200℃),在 - 40℃时的启动力矩≤0.1N・m;轴承材料选用耐低温钢(如 1Cr18Ni9Ti),在 - 196℃时的冲击韧性≥100J/cm²,避免冷脆失效。在卫星的真空热试验设备中,轴承可在 - 150℃至 + 120℃的温度循环中稳定运转,转速波动≤1%,满足航天机械对极端温度环境的严苛要求,确保设备在太空环境下的正常工作。

对于面临辐射环境的机械行业(如核工业、加速器设备),新巴顿分子泵轴承采用耐辐射材料。陶瓷轴承(Si₃N₄)在 γ 射线辐射剂量达 10⁶Gy 时,强度保持率≥90%;润滑剂使用全氟聚醚(PFPE),耐辐射剂量达 10⁷Gy,避免因辐射导致的油脂分解。在核反应堆的真空监测系统中,这种轴承可在辐射环境下连续工作 5 年以上,无需更换,降低特殊机械的维护难度与辐射暴露风险。材料的耐辐射测试通过专业机构认证(如中科院上海应用物理研究所检测),确保在极端工况下的机械可靠性。巴顿分子泵轴承:优化结构设计,提高产品承载能力。

新巴顿分子泵轴承的动态刚度设计保障机械系统的运行稳定性。通过有限元分析优化滚道曲率半径,使轴承的径向刚度达 100-200N/μm(随载荷变化梯度≤10%),轴向刚度达 150-250N/μm。在精密机械的振动测试中(振幅 10μm,频率 10-1000Hz),轴承的动态刚度可抑制转子的位移响应,使振幅衰减率≥80%。对于需要低振动的场景(如电子显微镜真空系统),轴承与阻尼器的并联设计进一步降低共振峰值,使机械系统的振动加速度≤2m/s²,满足纳米级精度要求。动态刚度的精确控制是分子泵轴承在高级机械中应用的关键技术之一。巴顿分子泵轴承:真空技术的保障。闵行区C103HX205Y08DF分子泵轴承

巴顿分子泵轴承——新能源领域的方案。闵行区C103HX205Y08DF分子泵轴承

分子泵轴承的涂层技术应用进展:新巴顿研发的 TiAlN 涂层(氮化钛铝)轴承,其涂层硬度达 3000HV,较传统 DLC 涂层耐磨性提升 50%,适用于含金属蒸汽的真空环境。涂层厚度控制在 2-3μm,通过磁控溅射技术沉积,与基体结合强度>50N。某铝蒸镀设备使用该涂层轴承后,寿命从 3 个月延长至 1 年,且蒸镀铝层的杂质含量<0.001%,满足光学镀膜的高纯度要求。此外,公司正在开发的石墨烯复合涂层,可将摩擦系数降至 0.008,为超高速轴承提供新解决方案。闵行区C103HX205Y08DF分子泵轴承

- 巴顿9205VVTMT5分子泵轴承 2025-07-10

- C36STAY52分子泵轴承供应 2025-07-07

- 徐汇区VAC607AD012分子泵轴承 2025-07-07

- 黄浦区巴顿VAC607AD012分子泵轴承 2025-07-06

- 巴顿VAC607AD012分子泵轴承厂家 2025-07-06

- 无锡巴顿C2M4TGTY60分子泵轴承 2025-07-06

- 常州巴顿VAC6000AC004分子泵轴承 2025-07-06

- 杭州C102HY17分子泵轴承 2025-07-05

- VAC625AC001分子泵轴承厂家 2025-07-05

- C2204HX205Y16DF分子泵轴承中国一级代理 2025-07-05

- 长宁区巴顿C1906X205Y13分子泵轴承 2025-07-05

- 金山区巴顿C1904X205Y19分子泵轴承 2025-07-05