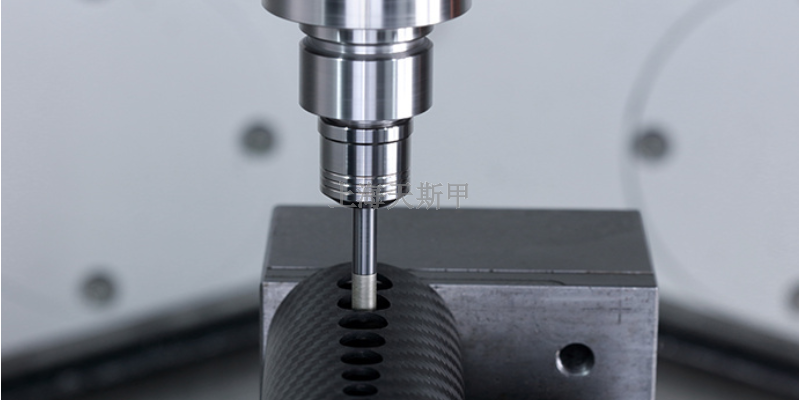

客户反馈GMN HS80电主轴存在异常振动与温升过高问题。天斯甲技术团队接件后,立即启动标准化检测流程:1. 外观检测:排查外部碰撞痕迹与密封件完整性,排除机械损伤风险;2. 电气测试:使用兆欧表检测绕组绝缘电阻(实测值<10MΩ,低于标准50MΩ),初步判定线圈老化;3. 空载试验:通过振动频谱分析仪捕捉到6kHz高频异响,指向轴承磨损或动平衡失效。第二部分:模块化拆解——标准化操作保障零损伤采用德国SCHUNK定制工装,确保拆解过程无损主要部件:1. 分层拆卸:依次分离冷却套筒、转子组、前后轴承组,发现轴承存在滚道剥落;2. 线圈检测:剥离环氧树脂封装后,确认B相绕组局部短路;3. 轴体测量:三坐标检测显示主轴径向跳动0.02mm(标准值≤0.005mm),需进行矫直修复。技术亮点:全程恒温车间操作,避免热变形影响检测精度。维修前需彻底清洁主轴外壳。成都大功率主轴维修团队

磨削精度骤降0.02mm?电主轴振动超标揪心预警!维修3次仍复发?轴承磨损吞噬30%产能!德国谐波振动分析仪,准确定位隐性损伤源!陶瓷轴承氮化处理,寿命延长3000小时!热变形补偿算法,0.005mm跳动误差控制!旧轴修复成本只占新购1/3,报废率直降65%!24小时响应+模块化替换,停机缩短至8小时!润滑油微粒检测,提前15天预警失效风险!维修后粗糙度Ra0.1达标,订单交付提速40%!维修后6个月质保,让每台设备重获‘钢铁之魂’!三年动态精度跟踪,守护每颗砂轮的使命!南通齿轮式主轴维修主轴动平衡检测是修复后必不可少的测试环节。

电主轴功率与扭矩匹配方案:优化加工效率与性能的关键电主轴的功率和扭矩是影响加工能力的主要参数,合理的匹配方案能明显提升切削效率、延长刀具寿命并保证加工精度。功率(kW)决定主轴的切削能力,而扭矩(N·m)则影响低速时的材料去除率,两者需根据加工需求动态平衡。功率与扭矩的匹配原则高功率高扭矩方案:适用于重切削加工(如钢件粗加工),需选择大功率(5-20kW)和中低转速(≤10,000RPM)主轴,确保足够的切削力。高功率低扭矩方案:适合高速精加工(如铝合金铣削),采用高转速(20,000-40,000RPM)和中低扭矩设计,依赖高线速度提升效率。低功率高扭矩方案:用于精密硬车或磨削(如陶瓷加工),需在较低转速下维持稳定扭矩,避免振动影响表面质量。优化匹配的关键技术变频驱动调节:通过矢量控制技术,在宽转速范围内保持恒功率或恒扭矩输出。热管理优化:采用强制冷却(水冷/油冷)降低高负载下的热变形,确保功率稳定。智能自适应控制:实时监测负载变化,动态调整功率与扭矩输出,提升能效比。针对“电主轴选型”“重切削功率需求”“高速加工扭矩匹配”等关键词优化内容,帮助用户根据材料(如钛合金、复合材料)和工艺(粗加工/精加工)选择较好的方案。

新能源汽车驱动电机轴加工领域正经历着由高速电主轴技术带领的深刻变革。国内某企业研发的第四代油气混合润滑电主轴系统,通过创新材料组合与智能控制技术的深度融合,成功突破传统加工工艺的瓶颈。该电主轴采用氮化硅陶瓷轴承与碳纤维增强聚合物转子的复合结构,在24000r/min持续转速下实现了低振动值,较传统钢制轴承系统降低振动幅值达73%。其突破性的热弹性复合结构设计,通过钛合金外壳与铜绕组的热膨胀系数梯度匹配技术,配合嵌入式热管散热网络,使轴向热位移量从,热稳定性提升。在关键零部件加工方面,该电主轴系统展现出良好的切削性能。针对HRC60级淬硬钢电机轴加工,配合PCBN刀具可实现,较传统磨削工艺提升效率45%。实测数据显示,单件加工时间从25分钟缩短至14分钟,表面粗糙度Ra值稳定控制在μm以下。其创新开发的智能预紧力自适应系统,通过集成式应变传感器实时监测轴承磨损状态,可动态调节40-80N的预紧力范围,使主轴精度保持寿命延长至12000小时,较常规预紧系统提升。该技术在规模化生产中已取得很好的成效。某年产50万台电机轴的数字化车间应用结果表明,产品同轴度合格率从88%跃升至,加工废品率下降86%。基于该电主轴的模块化加工单元。 电主轴技术突破推动智能装备进入纳米级控制新纪元。

通过嵌入主轴的微型力传感器与温度补偿模块,配合自适应进给算法,实现了切削力的动态平衡控制,使加工过程中的残余应力降低58%。某骨科器械企业规模化应用结果表明,该电主轴系统使人工关节产品的翻修率从3%降至,术后并发症发生率下降76%。基于该技术开发的模块化加工单元,已通过FDA突破性医疗器械认定,为骨科植入物的个性化制造提供了可靠解决方案。这项融合气体动力学、生物材料与智能控制的创新技术,正在重塑医疗精密加工的技术标准。其无摩擦、无污染的特性为可降解植入物、心血管支架等医疗器械制造提供了理想平台。随着3D打印与再生医学的持续发展,该气浮主轴系统正加速向细胞培养芯片、微流控器件等领域延伸,标志着医疗制造进入"纳米级准确调控"的新纪元。 油气混合润滑电主轴采用氮化硅陶瓷轴承,24000r/min 振动为 0.6mm/s。大连进口电主轴维修哪家好

正确安装可避免二次损坏风险。成都大功率主轴维修团队

现代智能制造领域的主要动力源——电主轴技术,正以颠覆性创新重塑智能制造的技术边界。德国某精密机床制造商研发的第五代液体静压轴承电主轴,通过将永磁同步电机与高精度主轴进行同轴一体化设计,彻底摒弃了传统皮带、齿轮等中间传动环节,实现了动力传递效率接近100%的"零传动"系统。其创新采用的纳米级油膜压力动态控制技术,通过分布于轴承座的128个微型压力传感器实时监测油膜状态,结合伺服比例阀组实现μs级响应的压力补偿,达成了径向跳动≤μm的超精密运转性能,该指标较上一代产品提升40%。在极端工况下的性能表现尤为突出:当应用于五轴联动加工中心进行钛合金航空结构件加工时,该电主轴系统通过优化转子动力学设计,将主轴临界转速提升至18万rpm,配合智能振动抑制算法,使切削过程中的动态刚度较传统机械主轴提高。实测数据显示,加工钛合金时的表面波纹度只有μm,相当于人类头发丝直径的1/2000,成功突破航空航天领域对复杂曲面加工的精度极限。系统级热管理技术的突破同样具有里程碑意义。通过在主轴本体嵌入32个高精度RTD温度传感器,配合双循环冷却液路径设计,实现了主轴全域温度场的准确控制。当主轴以15万rpm高速运转时。 成都大功率主轴维修团队