- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

数控弯管机的数字化制造能力是其重要竞争力之一。借助CAD/CAM软件,工程师可将三维设计模型直接转化为加工代码,通过模拟仿真功能提前验证弯管路径的可行性,避免实际加工中的干涉与缺陷。设备支持与企业ERP系统集成,实现生产计划、物料管理、质量追溯等环节的信息化管控。在批量生产过程中,设备的记忆功能可存储数百组加工参数,操作人员只需调用对应程序,即可快速投入生产,大幅缩短调试时间。这种数字化生产模式不只提升了生产效率,还为产品全生命周期管理提供了数据支持。光伏支架的弧形连接件经数控弯管机加工后,可增强支架抗风载与抗形变能力。虹口区Transfluid弯管机哪家好

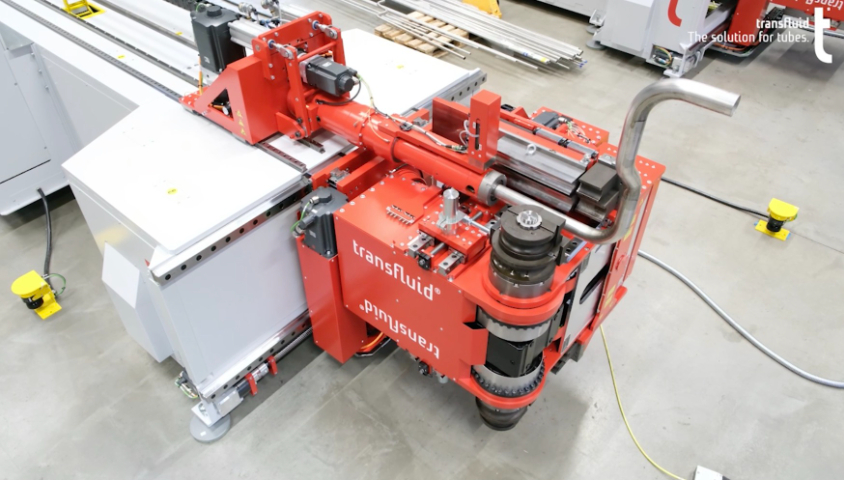

全自动弯管机凭借高度集成化的自动化系统,将管材加工效率提升至全新高度。其搭载的桁架式机械手上料装置,通过真空吸盘准确抓取管材,配合视觉识别系统对管材端口进行360度扫描,自动修正管材摆放角度,使上料误差控制在±0.3mm以内。在空调铜管生产线上,设备能够以每分钟15根的速度连续完成送料、弯曲、切断工序,配合模具快速定位技术,不同规格模具切换时间缩短至90秒。内置的液压油实时监测系统,通过传感器对油温、油质进行动态检测,一旦发现异常立即触发预警,提醒操作人员及时维护,有效延长设备使用寿命,保障生产线的稳定运行。长宁区Transfluid弯管机厂家数控弯管机的普及推动管材加工行业向智能化、少人化生产转型,降低人力成本。

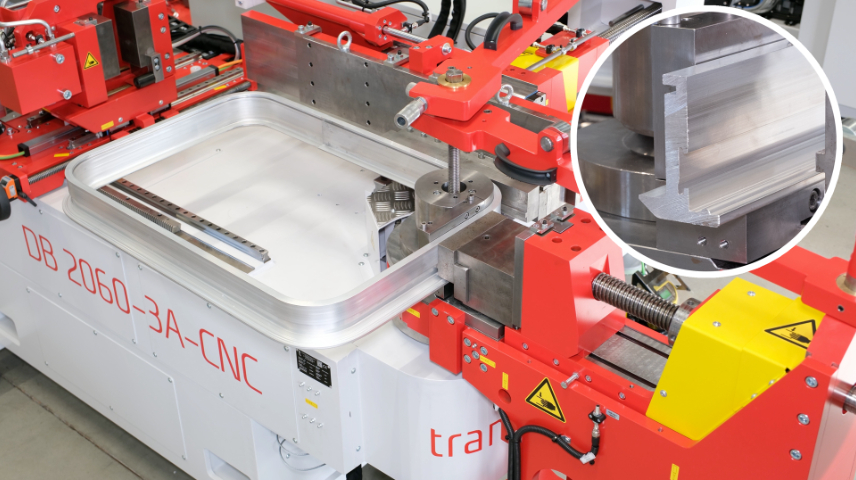

数控弯管机的机械结构经过不断优化,采用强度高合金钢制造的模具与传动部件,配合精密的滚珠丝杠与直线导轨,确保设备长期运行的稳定性与精度保持。液压驱动系统通过比例阀精确控制压力输出,结合伺服电机的准确定位,能够实现管材弯曲角度误差±0.5°的控制精度。在卫浴行业,设备可对薄壁铜质管材进行轻柔弯曲,避免表面划伤,满足高级水龙头管件的外观质量要求。设备的人性化操作界面支持多语言切换,操作人员通过触摸屏即可完成复杂程序的编制与调试,大幅缩短学习周期。

集成化质量检测系统为数控弯管机构建了全流程品控防线,实现加工与检测的无缝衔接。设备内置的激光测径仪以 500Hz 频率扫描管材截面,当检测到椭圆度超过 0.8% 时立即触发补偿机制,某航空导管厂应用该技术后,薄壁钛管的一次性合格率从 82% 提升至 99%。视觉检测模块通过深度学习算法识别 0.05mm 级的细微裂纹,在汽车制动管生产中替代了传统人工抽检,使不良率降至 0.03% 以下。弯曲角度的镭射跟踪检测则能在加工完成后 3 秒内出具检测报告,数据自动上传至质量管理系统,为 ISO 认证提供完整追溯链。触摸屏人机界面操作便捷,支持导入 CAD 图纸,一键生成弯管加工路径。

航空航天工业对管件的高精度需求,促使全自动弯管机不断突破技术极限。面对钛合金、高温合金等难加工材料,设备配备的中频感应加热装置可将管材局部温度准确控制在±10℃范围内,结合五轴联动弯曲技术,实现0.5D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过激光测距仪对弯曲过程进行微米级精度监测,实时修正加工参数,确保每根管件的弯曲角度误差小于±0.1°,圆度误差控制在0.03mm以内。这种超精密加工能力,为航空航天装备的可靠性提供了坚实保障。一键切换手动 / 自动模式,新手也能快速掌握数控弯管机的基础操作。松江区特马液压弯管机多少钱一台

建筑脚手架管材加工时,数控弯管机可批量生产相同角度的连接件,提升施工效率。虹口区Transfluid弯管机哪家好

随着新能源汽车产业的蓬勃发展,全自动弯管机成为电池冷却管路制造的关键设备。针对铝合金扁管的特殊结构,设备研发了专门的扁平模具与支撑装置,在弯曲过程中通过气压辅助系统均匀施加压力,有效避免管材出现褶皱与裂纹。其集成的自动切管功能可根据预设长度进行高精度截断,切口垂直度误差小于0.5°。设备支持多段连续弯曲程序的一键调用,能够将原本需要多台设备完成的工序整合至单一平台,使冷却管路的生产效率提升60%,助力新能源汽车重要零部件的规模化生产。虹口区Transfluid弯管机哪家好

- 弯管机厂家 2025-06-26

- 虹口区自动弯管机报价 2025-06-26

- 常州特马液压弯管机公司 2025-06-26

- 嘉定区机器人弯管机多少钱一台 2025-06-26

- 南京特马弗莱克斯弯管机设计 2025-06-26

- 宝山区机器人弯管机生产厂家 2025-06-26

- 金山区Transfluid弯管机价格 2025-06-26

- 奉贤区Transfluid弯管机 2025-06-26

- 南京数控弯管机哪家好 2025-06-26

- 松江区Transfluid弯管机定做 2025-06-26

- 金山区数控弯管机厂家 2025-06-26

- 杭州Transfluid弯管机定做 2025-06-26