嘉强激光数控系统实现加工过程中的实时温度监控与补偿主要通过以下步骤: 1.温度传感器安装 位置选择:在激光头、工件和关键部件上安装温度传感器。 传感器类型:使用热电偶或红外传感器等,确保精度和响应速度。 2.数据采集 实时采集:系统持续采集温度传感器的数据。 数据传输:通过有线或无线方式将数据传送到...

- 品牌

- 嘉强,镭工,锐图

- 加工类型

- 激光切割,激光焊接,激光打孔

- 工件材质

- 铝合金,碳钢,不锈钢

- 加工产品范围

- 根据实际项目需求

嘉强激光数控系统在超高速加工中的加减速控制算法优化主要包括以下几个方面:1.采用S型加减速曲线(S-curve)代替传统的梯形加减速曲线,使加速度变化更加平滑,减少机械冲击和振动,提高加工精度和稳定性。2.系统通过前瞻控制算法,预先读取并分析后续加工路径,优化加减速策略,避免速度突变,确保加工过程的平滑过渡。3.根据实时加工状态和负载变化,动态调整加减速参数,确保在不同加工条件下都能达到加减速的效果。4.将加工路径分为多个小段,每段单独进行加减速控制,避免整体路径上的速度波动,提高加工精度和效率。5.通过高级速度规划算法,优化加工路径中的速度分布,确保在复杂路径中也能实现平滑的加减速控制。6.引入jerk(加速度变化率)控制,进一步平滑加速度变化,减少机械系统的冲击和振动,提高加工质量和设备寿命。7.系统通过实时反馈机制,监测加工过程中的速度和加速度变化,动态调整控制参数,确保加减速过程的稳定性和精度。8.采用先进的优化算法(如遗传算法、粒子群优化算法等),对加减速参数进行全局优化,找到加减速策略。嘉强三维系列激光切割头,与数控系统完美搭配,满足多样加工需求。嘉强XC3000Pro激光数控系统售后

嘉强激光数控系统通过以下方式实现加工数据的实时监控与分析:1.传感器网络:系统内置多种高精度传感器,实时采集加工过程中的关键数据。这些传感器形成一个网络,确保数据的全面性和准确性。2.数据采集模块:系统配备高效的数据采集模块,能够实时捕获和处理传感器数据。该模块具有高采样率和低延迟特性,确保数据的实时性和精确性。3.实时数据处理:系统采用高性能处理器和实时操作系统(RTOS),能够快速处理和分析采集到的数据。通过内置的算法和模型,系统可以实时识别加工状态和潜在问题。4.可视化界面:系统提供直观的可视化界面,用户可以通过图形、图表等形式实时查看加工数据。界面通常包括实时监控面板、历史数据曲线、报警信息等,方便用户进行监控和分析。5.报警与预警机制:系统内置智能报警与预警机制,当检测到异常数据时,会立即发出警报。用户可以根据报警信息快速采取相应措施,避免加工故障或质量问题。6.数据存储与回放:系统具备大容量数据存储功能,能够保存历史加工数据。用户可以通过回放功能,查看历史加工过程,进行事后分析和优化。7.远程监控:部分嘉强激光数控系统支持远程监控功能,用户可以通过互联网实时访问系统数据。上海嘉强XC5000激光数控系统怎么安装先进的通讯技术,使嘉强激光数控系统实现设备间的高效数据传输。

1.实时数据采集与反馈:使用多种传感器(如温度、振动、位置、力传感器)实时采集加工过程中的数据;采用高速数据采集系统,实时获取和处理加工数据,确保快速响应。2.高级控制算法:采用自适应控制算法,根据实时采集的数据,动态调整加工参数,优化加工过程。3.智能能量管理:根据加工负载和材料特性,动态调节激光功率和能量输出,确保加工效果。将制动能量回馈到电网,提高能源利用效率。4.多轴同步控制:采用多轴同步控制算法,确保各轴运动协调一致,提高整体加工精度;使用高精度伺服驱动器,确保各轴运动的高精度和同步性。5.实时监测与补偿:通过闭环控制系统,根据传感器反馈的数据,实时调整加工参数,确保高精度和稳定性。6.环境适应性:通过恒温控制系统,减少温度变化对加工精度的影响;使用振动隔离平台,减少外部振动对加工过程的影响。7.智能诊断与预警:内置智能诊断系统,实时监测系统状态,及时发现和处理故障。8.优化加工参数:内置多种材料的加工参数数据库,自动匹配加工参数,提高加工效率和质量。9.高级通信接口:采用高速通信总线(如EtherCAT、CANopen),实现快速数据传输和实时控制。

嘉强激光数控系统实现加工过程中的实时温度监控与补偿主要通过以下步骤: 1.温度传感器安装 位置选择:在激光头、工件和关键部件上安装温度传感器。 传感器类型:使用热电偶或红外传感器等,确保精度和响应速度。 2.数据采集 实时采集:系统持续采集温度传感器的数据。 数据传输:通过有线或无线方式将数据传送到控制系统。 3.温度监控 实时显示:在数控系统界面上实时显示温度数据。 报警机制:设定温度阈值,超出范围时触发报警。 4.温度补偿 补偿算法:根据温度变化调整激光功率、加工速度等参数。 自动调整:系统自动执行补偿,确保加工质量稳定。 5.数据分析与优化 数据记录:记录温度数据用于后续分析。 优化加工参数:通过分析历史数据,优化加工参数,提升效率和质量。 6.系统集成 软件集成:温度监控与补偿功能集成到数控软件中。 硬件兼容:确保传感器和控制系统与现有设备兼容。 通过这些步骤,嘉强激光数控系统能够有效实现实时温度监控与补偿,确保加工过程的稳定性和精度。嘉强激光数控系统,具备良好的扩展性,可根据企业发展需求进行升级。

嘉强激光数控系统在高温环境下的稳定性表现通常较为出色,具体表现如下: 1.散热设计:系统配备了高效的散热装置,如风扇和散热片,能有效控制内部温度,确保在高温下稳定运行。 2.耐高温元件:关键部件采用耐高温材料,能在高温环境中保持性能稳定,减少故障风险。 3.温度监控:内置温度传感器实时监控系统温度,一旦过热会自动调整或报警,防止设备受损。 4.软件优化:通过软件算法优化,系统能在高温下自动调整工作参数,维持稳定运行。 5.防护等级:系统具备较高的防护等级,能抵御高温环境中的灰尘和湿气,进一步提升稳定性。 6.用户反馈:根据用户反馈,嘉强激光数控系统在高温环境下表现可靠,适用于多种工业场景。 总体而言,嘉强激光数控系统在高温环境下通过硬件和软件的优化设计,能够保持较高的稳定性。嘉强激光数控系统,以稳定的性能,应对各种复杂加工任务。上海嘉强XC5000激光数控系统怎么安装

准直调焦技术,使嘉强激光数控系统调焦速度更快,范围更广,穿孔更高效。嘉强XC3000Pro激光数控系统售后

嘉强激光数控系统的实时控制精度通常可以达到微米级(μm),具体精度取决于系统配置、应用场景和加工要求。以下是影响和控制精度的关键因素: 1.硬件配置:使用高分辨率编码器,提供精确的位置反馈,分辨率可达纳米级;采用高性能伺服电机,确保快速响应和高精度运动控制;高刚性、低惯量的机械结构设计,减少振动和变形,提高定位精度。2.控制算法:通过精确的比例-积分-微分控制算法,实时调整运动参数,确保高精度控制;采用先进的线性插补、圆弧插补和样条插补算法,确保复杂路径的高精度控制;通过实时误差补偿算法,修正机械误差和热变形,提高加工精度。3.反馈系统:采用闭环控制系统,实时监控和调整各轴的位置和速度,确保高精度运动;结合多种传感器,提供高精度的位置和速度反馈。4.环境控制:通过恒温控制和热变形补偿,减少温度变化对精度的影响;采用减振措施和振动抑制算法,减少外部振动对加工精度的影响。5.通信与同步:采用高速通信协议(如EtherCAT、Profinet),确保实时数据交换和控制指令的同步执行;通过精确的时间同步协议(如IEEE 1588),确保各轴的运动指令在同一时间点执行。嘉强XC3000Pro激光数控系统售后

- 上海嘉强激光数控系统XW100 2025-06-20

- 上海嘉强XC6000激光数控系统怎么适配切割头 2025-06-20

- Empower嘉强XC4000P激光数控系统装机教程 2025-06-20

- Empower嘉强XC6000激光数控系统软件下载 2025-06-19

- 嘉强平面套料激光数控系统英文版说明书 2025-06-19

- 嘉强XC4000C激光数控系统安装教程 2025-06-19

- 上海嘉强平面焊接激光数控系统软件下载 2025-06-19

- Empower嘉强XC5000激光数控系统怎么适配切割头 2025-06-19

- 上海嘉强XC3000Pro激光数控系统安装教程 2025-06-19

- 上海嘉强XC4000T激光数控系统功能介绍 2025-06-19

- 上海嘉强X3S激光数控系统故障诊断 2025-06-19

- 上海嘉强平面切割激光数控系统怎么适配切割头 2025-06-19

-

Empower嘉强中高功率激光数控系统怎么适配切割头 2025-06-19 19:07:14嘉强激光数控系统在微孔加工中的脉冲控制技术具有以下特点:1.高精度控制:系统能够精确调节激光脉冲的频率,适应不同材料和孔径要求;通过精确控制脉冲宽度,确保每个脉冲的能量输出稳定,提高加工精度。2.能量均匀分布:系统能够均匀分布激光能量,避免局部过热或能量不足,确保微孔加工的一致性;通过优化脉冲形状,...

-

Empower嘉强高功率平面切割激光数控系统怎么适配切割头 2025-06-19 12:07:06嘉强激光数控系统通过以下技术和方法实现加工过程中的实时声发射监测与反馈:1.声发射传感器布置:在加工区域附近安装高灵敏度声发射传感器,实时捕捉加工过程中产生的声发射信号;采用多个传感器布置,确保各个方位覆盖加工区域,提高监测精度。2.实时数据采集:系统配备高速数据采集模块,实时采集声发射传感器的信号...

-

Empower嘉强坡口切割激光数控系统软件下载 2025-06-19 05:07:24嘉强激光数控系统在激光增材制造中的层厚控制技术具有以下特点:1.高精度激光控制:系统能够精确调节激光能量输出,确保每层材料的熔化均匀,控制层厚一致性。2.实时监控与反馈:系统配备高精度传感器,实时监测每层的厚度和表面质量。3.自适应控制算法:基于机器学习和人工智能技术,开发自适应控制算法,动态调整加...

-

Empower嘉强XC4000T激光数控系统功能介绍 2025-06-19 20:07:11查看嘉强激光数控软件的版本信息,也可以通过以下两种方式:1、数控系统的显示屏或操作面板:如果数控软件是集成在数控系统中的,在数控系统的显示屏或操作面板上可能会有显示软件版本信息的区域。您可以查看数控系统的操作手册,了解如何在该设备上查看相关信息。一般来说,可能需要通过特定的操作组合键(如按下某个功能...

-

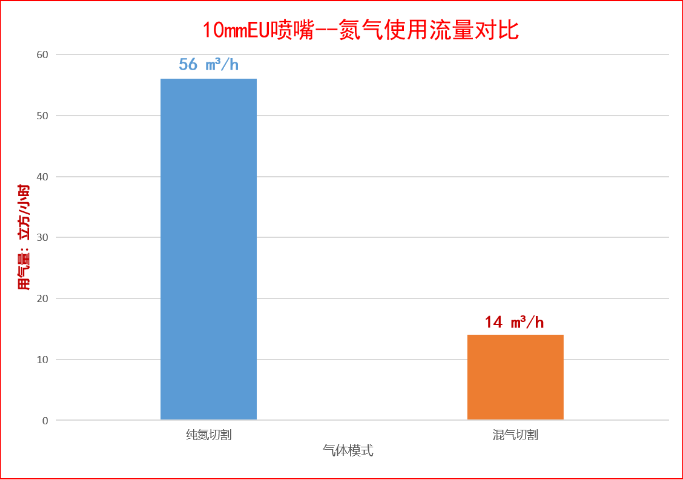

嘉强6kw混气切割切割成品毛刺多吗

2025-07-09 -

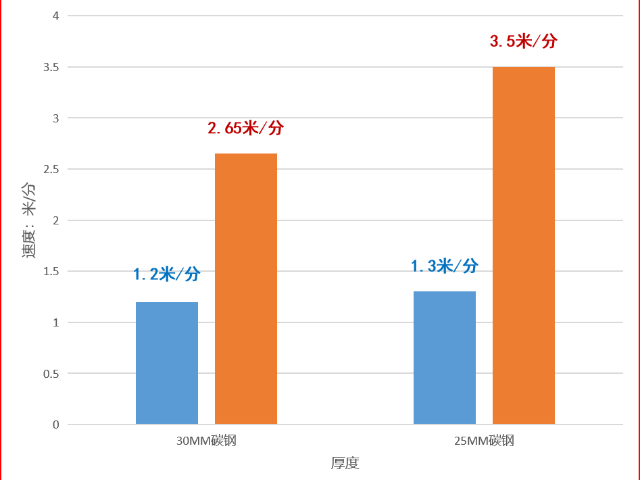

Empower嘉强混气切割切碳钢效果怎么样

2025-07-09 -

嘉强3千瓦混气切割有什么优点

2025-07-09 -

Empower嘉强40000W混气切割切割稳定吗

2025-07-09 -

嘉强3千瓦混气切割啥价格

2025-07-09 -

嘉强6kw混气切割能切20mm以上碳钢吗

2025-07-09 -

嘉强BS06K-CAT-MIX混气切割切不锈钢效果怎么样

2025-07-09 -

Empower嘉强混气切割的优势

2025-07-09 -

嘉强3kw混气切割的优势

2025-07-09