SKF高速电主轴:提升生产效率的利器转速可达50000rpm的SKF高速电主轴专为高效率加工而设计。SKF电主轴采用空气轴承或磁悬浮轴承技术,彻底消除了机械接触摩擦,使电主轴在超高转速下仍能平稳运行。特别优化的转子动力学设计有效抑制了高速运转时的振动。SKF电主轴内置高频变频器,响应时间小于10ms,加速性能优异。这款产品特别适合手机外壳、精密小零件等需要高效率加工的领域,能明显提升生产节拍和表面加工质量。上海天斯甲期待与您的合作确保冷却气流能够均匀地吹拂发热部位。要注意防止空气中的灰尘和杂质进入主轴内部,对主轴造成损坏。西安精密机床电主轴销售厂家

典型案例分析某航空企业加工钛合金机匣时,电主轴(额定24000rpm)在18000rpm区间出现±300rpm波动。经排查发现:编码器电缆与动力线并行布线导致信号干扰(频谱分析显示200Hz噪声);轴承润滑不足引发间歇性摩擦(振动频谱中4.2倍频异常);切削参数未考虑钛合金加工硬化特性。解决措施:重新布线并加装磁环滤波器;改用油气润滑(间隔15分钟喷射0.5秒);采用变速切削策略(每转进给从0.1mm调整为0.08mm)。实施后转速波动降至±15rpm,表面粗糙度Ra从1.6μm改善至0.8μm。预防性维护建议每月检测轴承振动值(速度有效值<1.0mm/s);每季度校准编码器零位;建立切削参数数据库,避免超负荷运行。结论:转速波动需从"电气-机械-工艺"三方面协同解决,现代智能电主轴通过实时状态监测和自适应控制,已能将波动控制在±0.1%额定转速以内,满足精密加工需求推荐机床电主轴哪里有卖将冷却流道直接集成在主轴的轴套或外壳上,或者将冷却装置与电主轴的电机。

高速电主轴的动态精度与稳定性控制在精密加工领域,电主轴的动态精度直接决定了工件的表面质量和尺寸一致性。高速旋转时,电主轴的径向跳动和轴向窜动必须控制在微米级以内,尤其是航空航天叶轮、医疗器械等零部件加工,通常要求跳动量不超过0.002mm。为实现这一目标,电主轴通常采用陶瓷混合轴承或空气轴承,配合高精度动平衡校正技术,确保在20000rpm以上的转速下仍能稳定运行。此外,温度变化对精度的影响也不容忽视,先进的电主轴会集成温度传感器和闭环冷却系统,实时调节冷却液流量,将温升控制在±1℃以内。例如,在光学模具加工中,电主轴的热变形会导致镜面抛光出现波纹,因此厂商常采用恒温水冷+油雾润滑的组合方案,确保长时间加工仍能维持亚微米级精度。

**飞鸽电主轴与直线电机协同加工系统**在数控机床中,Fiege飞鸽电主轴与直线电机驱动系统的组合正成为高性能加工的标准配置。直线电机提供的高加速度(可达2G)与飞鸽电主轴的超高速旋转相辅相成,使机床在复杂曲面加工中实现“快、准、稳”的切削效果。例如,在钛合金航空结构件加工时,该系统可同步完成高动态轨迹运动和精密开槽,将传统加工时间缩短50%以上。飞鸽电主轴还支持与直线电机的协同控制,通过实时数据交互补偿位置误差,进一步提升五轴联动的轮廓精度。在选择、使用和维护机床主轴时,应根据实际需求和加工要求,选择合适的主轴类型并进行科学合理的维护保养。

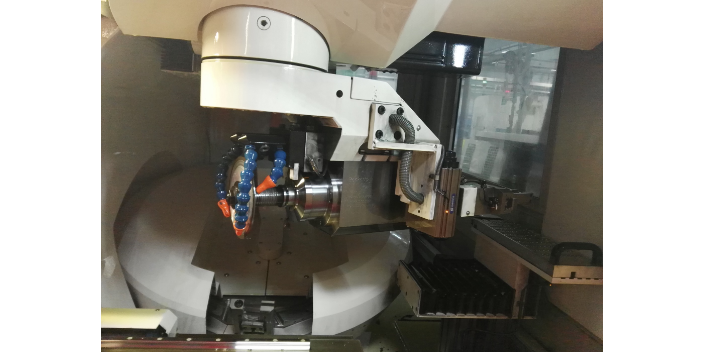

**Fiege飞鸽电主轴的技术特点与应用领域**Fiege飞鸽电主轴作为高精密机电一体化产品,以其高转速、高精度和高稳定性在工业领域广受青睐。该电主轴采用先进的电机直驱技术,取消了传统皮带或齿轮传动结构,减少了机械损耗,转速可达每分钟数万转,同时具备优异的动态响应能力。其主要部件采用陶瓷轴承或流体动压轴承,确保在高速运转下的低振动和长寿命。飞鸽电主轴广泛应用于数控机床、精密磨削、PCB钻孔、航空航天零部件加工等领域,尤其适合对加工精度和表面光洁度要求极高的场景。此外,其模块化设计便于集成到不同设备中,满足多样化工业需求。变速箱齿轮加工用电主轴需具备高刚性,减少切削振动。苏州切削机床电主轴多少钱

纳米技术对冷却介质进行改性,提高冷却介质的导热性能和稳定性。西安精密机床电主轴销售厂家

高精度电主轴:精密加工的主要动力电主轴作为现代数控机床的主要功能部件,其精度直接影响加工质量。SKF高精度电主轴采用先进的动平衡技术,转速波动控制在0.5%以内,径向跳动精度达到0.002mm,满足超精密加工需求。电主轴内置高灵敏度温度传感器,配合智能冷却系统,确保长时间运转温度稳定。特别设计的陶瓷轴承大幅降低了摩擦系数,延长了电主轴使用寿命。这款电主轴特别适合精密模具、航空航天零部件等对精度要求极高的加工领域。西安精密机床电主轴销售厂家