- 品牌

- 巴特西

- 型号

- 齐全

C 型冲床的安全防护措施:鉴于冲压作业的危险性,C 型冲床配备了完善的安全防护措施。首先,机身四周安装防护栏,防护栏上设置安全门,安全门与冲床控制系统联锁,当安全门打开时,冲床自动停止运行,防止操作人员意外接触运动部件。操作区域配备双手操作按钮,只有同时按下两个按钮,冲床才能启动,避免手操作时手部进入危险区域。此外,还安装了光幕传感器,在冲床工作区域形成一道光幕,当有物体遮挡光幕时,冲床立即停止运行,有效防止操作人员身体部位进入危险区域。对于传动部件,如飞轮、皮带轮等,均加装防护罩,防止人员被卷入,保障操作人员的安全 。伺服冲床的控制系统具备记忆功能,方便调用常用参数。苏州钢板冲床源头厂家

与工业机器人的协同智能制造方案:在自动化生产线中,全自动伺服冲裁一体机与工业机器人的协同作业构建了高效的智能制造单元。六轴机器人通过视觉定位系统,实现 ±0.05mm 的高精度抓取,将工件准确送入冲裁工位。设备完成加工后,机器人自动分拣成品并进行质量检测。通过 PLC 与工业以太网的无缝连接,冲裁一体机与机器人实现实时数据交互,可根据生产任务动态调整工作节拍。某 3C 产品生产线采用该方案后,实现手机外壳的全自动冲裁、折弯与组装,生产节拍缩短至 12 秒,良品率提升至 99.3%,同时减少 60% 的人工成本,明显提升了生产线的智能化水平。深圳小吨位冲床供应商高速伺服冲床冲压速度快,生产效率高,满足大批量订单需求。

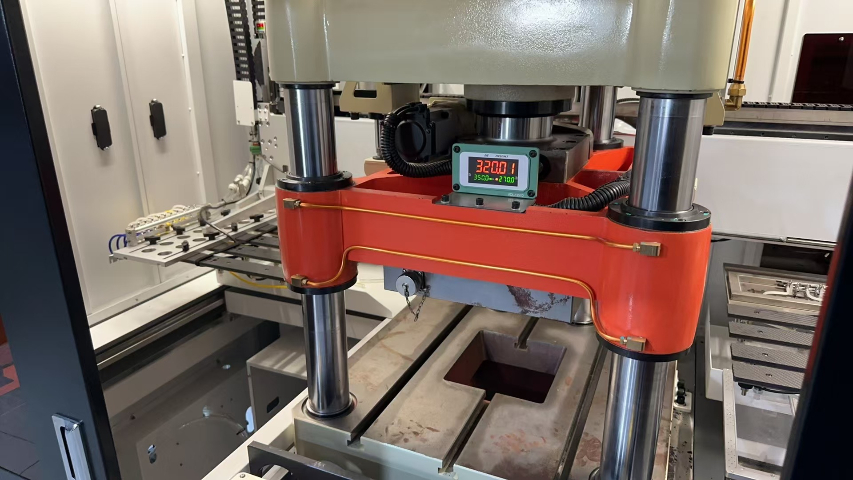

全自动伺服冲裁一体机的**技术架构解析:全自动伺服冲裁一体机以伺服驱动系统为精细,构建起精密的运动控制体系。该系统采用高性能伺服电机直接驱动冲裁机构,通过高精度滚珠丝杠与直线导轨的配合,将电机的旋转运动转化为滑块的直线运动,实现 ±0.01mm 级的定位精度。以 300 吨级机型为例,其伺服电机具备高动态响应特性,可在 0.1 秒内完成从静止到额定速度的加速,配合实时反馈的编码器,能够精细控制冲裁头的运动轨迹和压力输出。控制系统采用工业级 PLC 与触摸屏人机界面,支持多轴联动控制,可根据不同材料和工艺要求,快速调整冲裁力、速度、行程等参数,形成闭环控制,确保加工过程的稳定性与高精度,在精密电子元器件、医疗器械部件等领域展现出无可替代的技术优势。

设备的生产效率优化策略:为提高全自动伺服冲裁一体机的生产效率,可采取多种优化策略。首先,合理安排生产计划,根据产品的特点和设备的性能,优化生产流程,减少设备的闲置时间。其次,优化冲裁工艺参数,根据不同的板材材质和厚度,选择合适的冲裁力、速度和行程,提高冲裁效率。同时,采用先进的模具设计和制造技术,提高模具的使用寿命和更换速度,减少模具更换时间。此外,加强设备的维护和保养,确保设备的正常运行,避免因设备故障导致的停机时间。通过引入自动化生产线和智能化管理系统,实现生产过程的自动化和信息化,进一步提高生产效率。伺服冲床在五金制造领域,提升产品加工精度和效率。

伺服冲床的噪音控制:伺服冲床在噪音控制方面采取了多种有效措施。一方面,通过优化机械结构设计,减少机械部件在运动过程中的碰撞和摩擦,降低噪音产生。采用高精度的滚珠丝杆和直线导轨,使滑块运动更加平稳,减少因运动不顺畅而产生的噪音。另一方面,利用伺服系统的精确控制功能,在冲压过程中调整滑块速度。在滑块接近板材时,降低速度,减少冲击噪音;在冲压完成回程时,适当提高速度,缩短非冲压时间,同时也避免了高速回程产生的较大噪音。通过这些措施,伺服冲床的噪音水平可大幅降低,通常降噪效果可达 10 分贝左右,为操作人员创造了更为舒适的工作环境 。伺服冲床的润滑系统自动供油,保证部件良好运行。上海小型精冲伺服冲床

伺服冲床的噪音控制技术成熟,符合环保降噪标准。苏州钢板冲床源头厂家

伺服冲床的关键组成部分 - 编码器:编码器在伺服冲床中承担着实时监测与反馈的重要任务。它能够精确测量冲床滑块的位置、速度以及加速度等参数。在位置测量方面,编码器通过与冲床的传动部件相连,将滑块的机械位移转化为电信号输出,其测量精度可达到微米级,为伺服控制系统提供精细的位置反馈,确保滑块在每次冲压时都能准确到达预定位置,保证冲压产品的尺寸精度。在速度监测上,编码器能快速感知滑块速度的变化,并将速度信息反馈给伺服驱动器,使驱动器能够及时调整电机转速,维持滑块速度稳定,满足不同冲压工艺对速度的要求,同时也有助于减少设备运行过程中的冲击和振动 。苏州钢板冲床源头厂家

- 江苏小型桌上型冲床采购 2025-06-23

- 华南铸件冲床厂家 2025-06-23

- 山东小型通用伺服冲床 2025-06-23

- 江苏模切伺服冲床定制 2025-06-23

- 福建小型桌上型冲床厂家 2025-06-23

- 福建C型冲床工厂 2025-06-23

- 东莞高精度下死点冲床厂家直销 2025-06-23

- 昆山半切冲床 2025-06-23