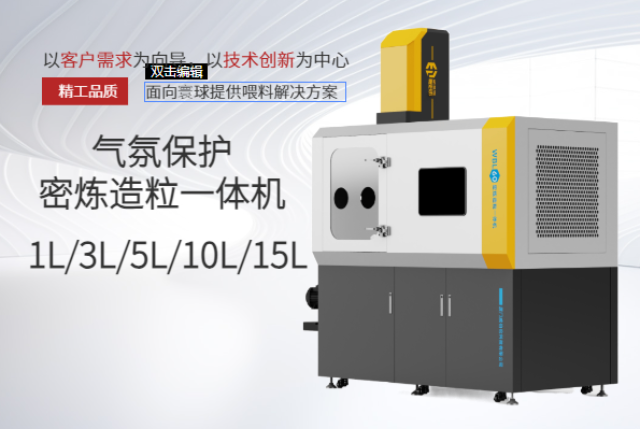

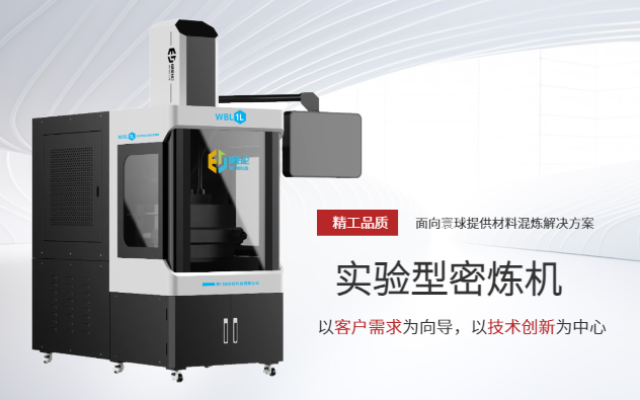

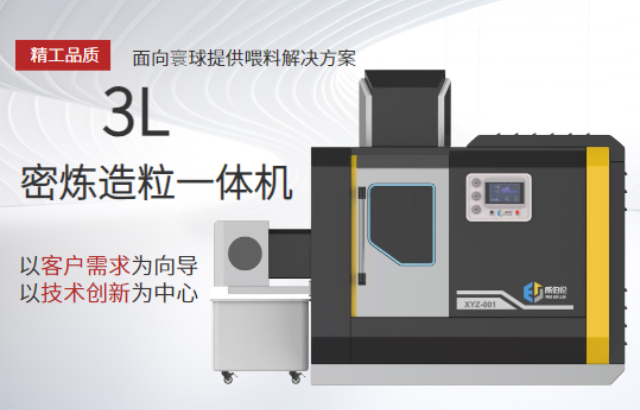

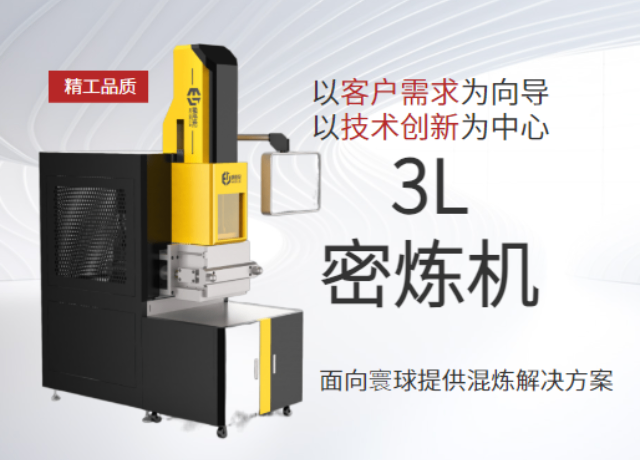

- 品牌

- 威伯伦

- 型号

- 1L;3L;5L;10L;15L;55L

密炼机在温度管理层面展现出极为出色的水准,为产品质量夯实了稳固根基。它借助智能的加热冷却系统,搭配高精度的威伯伦温度传感器,能够对混炼过程中的温度进行精确调控。在面对诸如某些对温度极为敏感的高性能塑料物料混炼工作时,密炼机大显身手。它能够将温度波动限制在极小范围,一般而言,常常能精确到±1℃,从而确保物料始终处于适宜的温度条件下进行混炼。以生产工程塑料合金的实际场景为例,精确的温度管理发挥着关键作用。它能够保证各种添加剂与基础树脂实现充分且均匀的混合,有力地规避了因温度偏差而致使的物料分解、性能下降等不良状况。如此一来,便能稳定生产出性能稳定、质量上乘的产品,进而契合前沿的市场对于产品质量所提出的严苛要求,助力企业在前沿的产品领域站稳脚跟,提升市场竞争力。密炼机对物料的适应性强,可加工多种特性物料。四川抽真空密炼机

转子作为密炼机的保密部件之一,在混炼流程中发挥着决定性作用,直接左右混炼效果。其采用特殊合金材料锻造,这种合金融入多种稀有金属,具备高度、高韧性以及出色的耐磨性,能在高速运转下,承受巨大扭矩与物料的强烈作用力,确保长时间稳定运行。转子表面棱齿的设计堪称精妙,研发团队借助计算机模拟与大量实验,对棱齿形状、分布密度、角度和螺旋方向进行反复考量与优化。当电机驱使转子高速旋转,棱齿与物料激烈碰撞。棱齿推动物料在混炼室内持续翻滚、搅拌,使物料充分分散;同时,利用精细的剪切力,打破物料间的团聚。在塑料混炼时,针对聚乙烯、聚丙烯等不同塑料特性,适配不同棱齿的转子,如针对流动性差的塑料,采用大角度、密分布棱齿的转子,实现塑料颗粒与添加剂的高质量混合,极大影响密炼机工作性能与混合质量。 江西多功能密炼机原理密炼机视频呈现了物料加入密炼室的瞬间画面。

在橡塑加工这一行摸爬滚打多年,密炼机的排气结构给我留下了深刻印象。一开始,我没怎么在意排气结构,只关注物料混炼效果。可随着工作深入,我发现排气结构对整个混炼过程至关重要。在日常混炼中,不同橡塑原料在混合时会产生各种各样的气体。如果不能及时排出,不仅影响产品质量,还可能干扰设备正常运行。而这密炼机的排气结构,就像一位尽职的“清道夫”。它的设计很合理,排气口位置恰到好处,不会让气体在密炼室内大量积聚。在混炼橡胶时,橡胶与添加剂反应产生的异味气体,能顺着排气结构迅速排出。在检查排气结构时,也十分方便,它的构造清晰明了,能轻松查看是否有堵塞。记得有一次加工特殊塑料,产生的气体量较大。要是没有这个排气结构,车间肯定会弥漫刺鼻气味,产品质量也难以保证。但好在排气结构稳定工作,及时将气体排出,让混炼顺利完成,产出了合格产品。这个排气结构看似普通,却实实在在保障了生产的顺利进行,真心希望它能持续优化,给我们带来更多便利。

在当今的工业生产领域,密炼机扮演着至关重要的角色。而多样密炼机型号的存在,能够满足不同生产需求。不同的行业、不同的生产工艺,对密炼机的要求各不相同。小型企业可能需要一款紧凑、高效且操作简便的密炼机型号,以适应有限的生产空间和相对较低的产量需求。而大型工厂则可能更倾向于大型、高产能的密炼机型号,能够在短时间内处理大量的原材料,确保生产的连续性和高效性。例如,在橡胶制品行业,对于生产轮胎的企业来说,需要能够处理大量橡胶原料,且具备高精度混炼功能的密炼机型号,以保证轮胎的质量和性能。而对于生产橡胶密封件的企业,可能更注重密炼机对小批量、多种配方橡胶的处理能力,以及对产品细腻度的把控。多样的密炼机型号可以根据这些具体需求进行选择,无论是在混炼容量、转子转速、加热冷却方式等方面,都能提供合适的解决方案,从而助力企业实现高效,在激烈的市场竞争中脱颖而出。在密炼机型号的推广整句中加入一些数据信息写一篇500字的推广密炼机型号的文章推荐一些成功的密炼机型号推广文案范本密炼机的搅拌系统设计精妙,能提升混合均匀度。

密炼机的整体框架作为支撑和固定各个部件的根基,在其运行过程中起着不可或缺的作用。通常,该框架选用强度高度钢材,经精确焊接工艺打造而成。在设计阶段,需多面考量稳定性与刚性两大关键要素,因为密炼过程中会产生极为可观的压力和扭矩,只有坚固的框架才能从容应对。框架底部一般均匀分布着地脚螺栓孔,借助地脚螺栓,密炼机得以稳固地与基础地面紧密相连,杜绝运行时可能出现的位移与振动现象,确保运行的平稳性。框架顶部则承担着安装加料装置、排气装置等重要部件的重任。而侧面精心预留的检修门,为维修人员开辟了便捷通道,使他们能够顺利进入内部,对诸如转子、密封件等关键部件进行细致维护与检修。整体而言,框架结构布局极为合理,为密炼机内部各系统的协同运作营造了稳定可靠的支撑环境,有力保证密炼机在长时间、强度高度工作下始终维持好运行状态。 密炼机的设备稳定性保障了长期稳定生产。河北定制密炼机品牌

密炼机在运行过程中,噪音水平相对较低。四川抽真空密炼机

密炼机磨损部件的维修更换需要技术团队与设备支持。维修团队需由机械工程师、材料**、无损检测员等多人员组成,其中高级技师占比应不低于30%。在检测环节,综合运用超声波探伤(检测深度达50mm)、X射线衍射(分析材料晶格变化)、热成像仪(检测部件温度分布)等前沿设备,实现对部件内部缺陷的准确诊断。大型部件更换需使用50吨级龙门吊配合液压升降平台,通过三维建模模拟吊装路径,确保部件吊装误差管控在±5mm以内。同时,企业应建立技术创新实验室,与高校合作研发新型修复材料,如石墨烯增强堆焊焊条,其耐磨性较传统材料提升3倍。例如,某轮胎集团与科研院所联合开发的磁粉检测新工艺,可检测出深的微小裂纹,提TOP个月预警部件失效。此外,定期让技术人员参加橡胶机械维护研讨会,引进德国前沿的状态监测系统,实现维修更换工作的智能化升级,多方面提升设备维护水平。四川抽真空密炼机

密炼机的润滑系统部件磨损会导致设备润滑效能下降,加剧其他部件损耗。当润滑泵出现容积效率降低时,可采用液压元件修复技术,通过研磨配油盘、更换浮动轴套等方式,提升泵的工作效率。油管堵塞问题可使用脉冲清洗机,配合溶剂清理管内积碳及胶质,疏通后进行压力测试保证无泄漏。更换关键润滑部件时,选用符合ISOVG46标准的合成润滑油,其抗氧化性能较矿物油有明显提升。某橡胶加工企业因润滑油管老化泄漏,致使轴承损坏,更换为多层复合橡胶油管并加装在线油液监测仪后,通过实时检测油液相关指标,提前察觉润滑故障,大幅延长轴承使用寿命。同时,建立润滑管理“五定”制度(定点、定质、定量、定期、定人),配合智能润滑...

- 河南15升密炼机哪家好 2025-06-12

- 河北1L密炼机价格 2025-06-12

- 塑料密炼机规格 2025-06-12

- 湖南气氛保护密炼机厂家 2025-06-12

- 贵州实验型密炼机价格 2025-06-12

- 山东定制密炼机价格 2025-06-11

- 河南0.3L密炼机价格 2025-06-11

- 北京全自动密炼机性能 2025-06-11

- 浙江实验型密炼机多少钱 2025-06-11

- 江苏0.3升密炼机性能 2025-06-11

- 四川0.3L密炼机价格 2025-06-11

- 河北金属密炼机维修 2025-06-11

- 江苏MIM密炼机技术参数 2025-06-11

- 安徽2升密炼机规格 2025-06-10

- 安徽全自动密炼机性能 2025-06-10

- 重庆钛合金密炼机 2025-06-10

- 湖南气氛保护密炼机厂家 06-12

- 贵州实验型密炼机价格 06-12

- 山东定制密炼机价格 06-11

- 河南0.3L密炼机价格 06-11

- 北京全自动密炼机性能 06-11

- 浙江实验型密炼机多少钱 06-11

- 江苏0.3升密炼机性能 06-11

- 江西氮化硅密炼机技术参数 06-11

- 贵州2升密炼机哪家好 06-11

- 上海0.5升密炼机厂家 06-11