- 品牌

- VISEE,慧炬

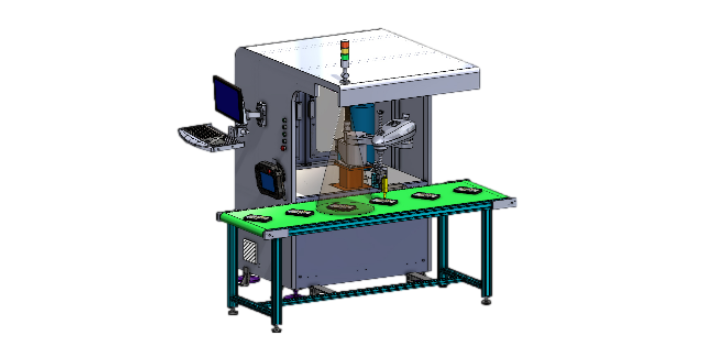

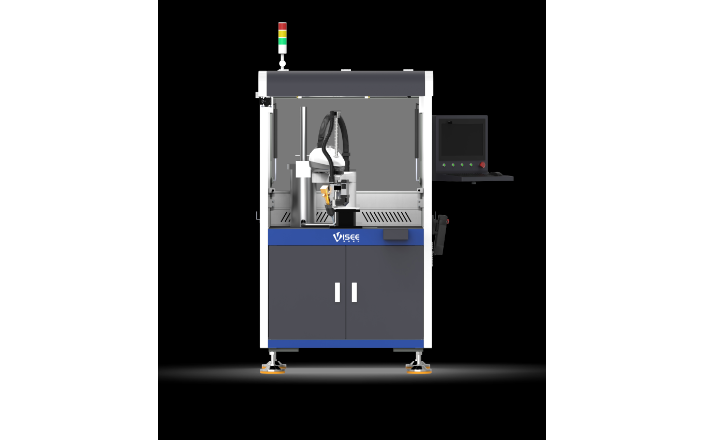

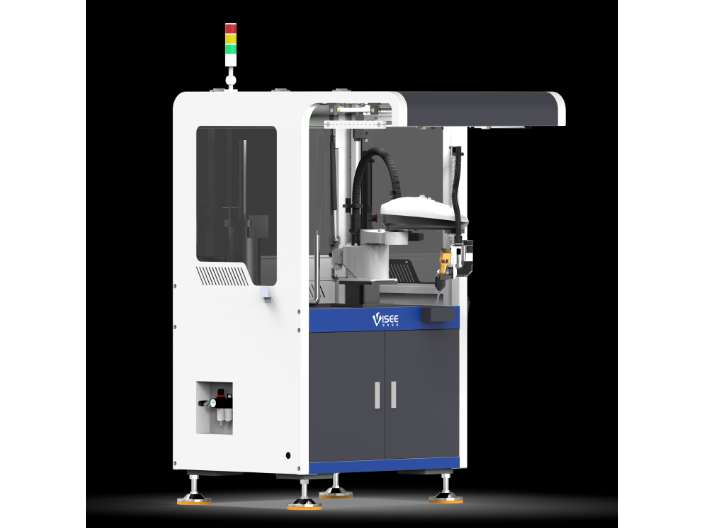

- 型号

- G300

- 类型

- 在线跟随点胶机

- X轴行程

- 450

- Y轴行程

- 380

- Z轴行程

- 200

- 最大负载

- 6

- 移动速度

- 1000

- 重复精度

- ±0.02

- 存储空间

- 128

- 气源

- 0.5-0.7

- 电源

- 220/50

- 功率

- 1500

- 最小吐出量

- 0.1

- 吐出时间调节

- 0.01

- 吐出频率

- 100

- 外形尺寸

- 1100*1400*1800

- 重量

- 500

- 产地

- 广州

- 厂家

- 慧炬智能

医疗设备对无菌性、生物相容性和精度的严苛要求,促使点胶机向专业化方向发展。在注射器组装中,点胶机需使用医药级硅胶,通过高精度微量点胶技术,在针头与针管连接处形成密封层,胶量误差控制在 ±0.01mg 以内,避免胶水污染药液。植入式医疗器械的封装则需在洁净车间内进行,点胶机配备 HEPA(高效空气过滤器)和紫外杀菌装置,确保操作环境达到 ISO 5 级标准。此外,医疗点胶机需通过 FDA(美国食品药品监督管理局)和 CE(欧洲合格认证)认证,其材料和工艺需符合生物安全性要求,如采用医用级不锈钢材质的点胶头,防止金属离子析出对人体造成危害。喷射式点胶机利用高压喷射技术,非接触式点胶,避免针头堵塞,适合高粘度胶水作业。江苏点胶机推荐

点胶机

为保证点胶机的正常运行和延长使用寿命,日常维护与保养至关重要。每天使用完毕后,应及时清洗点胶头和供料管路,防止胶水固化堵塞,对于不同类型的胶水,需使用相应的清洗剂进行清洗;定期检查各运动部件的润滑情况,如导轨、丝杆等,及时添加润滑油或润滑脂,减少摩擦和磨损;检查气压系统和气路管道,确保无漏气现象,维持稳定的工作气压;对电气控制系统进行除尘,防止灰尘积累影响电气元件的性能。此外,还应定期对点胶机的点胶精度进行校准,通过点胶测试验证出胶量和点胶位置的准确性,如有偏差及时调整,确保点胶机始终保持良好的工作状态。安徽5轴点胶机齿轮式点胶机利用齿轮泵精确计量胶水,稳定出胶,适合高粘度胶水的连续点胶。

企业可通过多维度措施降低点胶机使用成本。在胶水管理方面,采用定量分配系统减少浪费,回收未固化胶水进行二次利用;选择高固含量胶水,提高单位体积的有效利用率。设备层面,通过优化点胶路径减少空行程,延长设备使用寿命;采用模块化设计的点胶机,便于快速更换易损部件,降低维修成本。生产管理上,引入 MES(制造执行系统)实现点胶工序与其他流程的协同,减少等待时间。某家电企业通过上述措施,使点胶环节成本降低 25%,生产效率提升 30%,显著提高了经济效益。

节能降耗是点胶机发展的重要目标。新型点胶机采用伺服电机替代传统步进电机,配合能量回收系统,将运动部件的动能转化为电能,降低能耗 30% 以上。优化的气路设计减少压缩空气损耗,通过压力传感器实时调节气压,避免不必要的能源浪费。此外,LED 光源的广泛应用,相比传统加热固化方式,明显降低了点胶机的能耗。某企业通过采用节能型点胶机,每年可节省电费数十万元,同时减少碳排放,践行绿色制造理念。点胶机行业的全球化发展促使企业构建完善的供应链体系。中心部件如伺服电机、精密泵阀多由欧美日企业提供,而组装和本地化定制则依托国内高效的制造能力。为满足客户快速响应需求,企业在全球主要市场设立售后服务中心,提供设备安装调试、操作人员培训和备件供应等一站式服务。本地化服务团队通过远程诊断和现场支持,确保设备故障在 24 小时内得到解决,提升客户满意度和品牌忠诚度。点胶机的点胶轨迹可模拟各种复杂图形,满足工艺品、标识牌等个性化点胶需求。

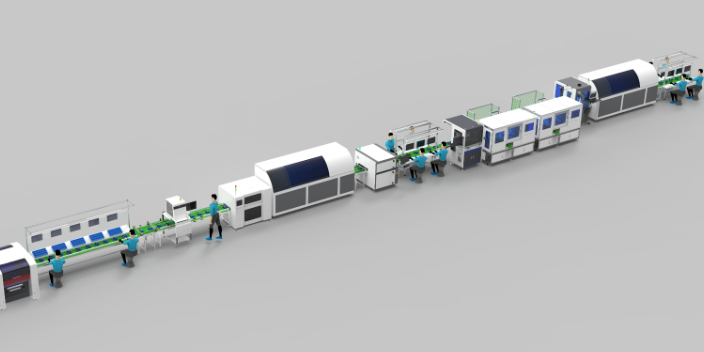

点胶机的产学研合作与技术创新模式:产学研合作是推动点胶机技术创新的重要途径。高校和科研机构在新材料、新工艺研发方面具有优势,企业则提供应用场景和产业化支持。例如,某高校与企业合作开发新型微喷射点胶技术,通过优化流体动力学模型,将点胶精度提升至纳米级,该技术已成功应用于半导体封装领域。产学研合作还包括人才培养,企业为高校提供实习基地,高校为企业定向输送专业人才,形成 “研发 - 应用 - 人才” 的良性循环,加速点胶机技术的创新与迭代。在线式点胶机可无缝接入生产线,实现流水线自动化点胶,优化生产流程。湖北图像编程点胶机定制

点胶机采用全不锈钢材质,耐腐蚀,适合在恶劣环境下进行点胶作业。江苏点胶机推荐

控制器式点胶机包含了自动点胶机、定量点胶机、半自动点胶机、数显点胶机、精密点胶机等多种类型。这类点胶机以其功能多样、控制准确而受到普遍关注。自动点胶机能够按照预设程序自动完成点胶任务,在大规模电子产品生产线上,通过编程设定不同产品的点胶路径和参数,可实现 24 小时不间断作业,极大地提高了生产效率。定量点胶机则侧重于对胶水的出胶量进行精确控制,其采用高精度的计量泵和闭环控制系统,确保每个产品所使用的胶水量一致。例如在手机电池封装中,定量点胶机可将每块电池的点胶量误差控制在毫克级别,保证电池的安全性和稳定性。数显点胶机通过数字显示屏,让操作人员能够直观地了解和设置点胶参数,简化了操作流程,降低了操作难度。精密点胶机更是在精度方面表现优异,其小点胶量可达纳升级别,适用于对精度要求极高的电子元器件点胶等工作场景,如芯片倒装封装中的导电胶点涂,为电子产品的制造提供了技术保障。江苏点胶机推荐

- 福建AB胶点胶机哪家好 2025-06-10

- 湖北视觉编程点胶机厂商 2025-06-10

- 浙江四轴点胶机品牌 2025-06-09

- 四川在线跟随点胶机推荐厂家 2025-06-09

- 湖北围坝点胶机技巧 2025-06-09

- 浙江五轴联动点胶机推荐 2025-06-09

- 辽宁图像编程点胶机厂商 2025-06-09

- 上海4轴点胶机功能 2025-06-09

- 华北桌面点胶机厂家 2025-06-09

- 视觉点胶机有哪些 2025-06-09

- 江西热熔胶点胶机企业 2025-06-09

- 辽宁底部填充点胶机定制 2025-06-09