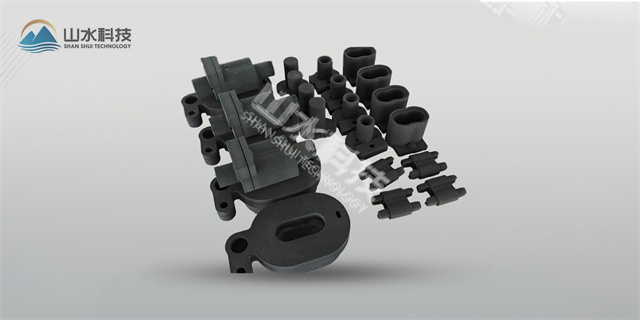

在现代铸造产业中,3D砂型打印技术凭借其独特优势,如快速成型、复杂形状制造能力以及缩短产品开发周期等,正逐渐成为行业发展的关键驱动力。砂型精度作为衡量3D砂型打印质量的指标,直接关系到终铸件的尺寸精度、表面质量以及性能表现。深入探究影响砂型精度的因素,对于优化3D砂型打印工艺、提高铸件质量、降低生产成本具有重要意义。喷头作为3D砂型打印设备中精确喷射材料的关键部件,其定位精度对砂型精度起着决定性作用。在粘结剂喷射成型工艺中,喷头需要按照预设的路径和位置,将粘结剂精确喷射到砂层表面,以实现砂粒的选择性粘结。若喷头定位精度不足,例如在X、Y、Z轴方向上存在±的定位偏差,那么在逐层打印过程中,这种偏差会不断累积,导致终砂型的尺寸误差增大。对于一个高度为100mm、需要打印500层的砂型,如果每层喷头定位在Z轴方向偏差,终砂型的高度误差将达到50mm,这将严重影响砂型的精度和后续铸件的质量。 3D砂型打印,让砂型制造效率一飞冲天,节省成本——淄博山水科技有限公司。天津3D打印砂型厂家

设备主要包括光源系统(如紫外激光器)、树脂槽、升降平台以及控制系统。光源系统提供精确的光照,控制树脂的固化区域。材料方面,除了砂粒外,光敏树脂的性能对打印质量影响较大。光敏树脂需要具有合适的粘度、固化速度和固化强度,以确保砂粒能够均匀分散并牢固粘结。一些特殊的光敏树脂还会添加增强材料或助剂,以改善砂型的性能。应用场景:光固化成型工艺适用于制作高精度、表面质量要求高的砂型,常用于小型精密铸件的砂型制造,如珠宝首饰铸造、电子元件封装用砂型等。在珠宝首饰铸造中,需要砂型具有极高的细节精度和光滑表面,以保证铸件能够完美呈现珠宝的精细设计,光固化成型工艺能够很好地满足这一需求。天津3D打印砂型厂家3D砂型打印,在保证质量的前提下降低砂型制作成本——淄博山水科技有限公司。

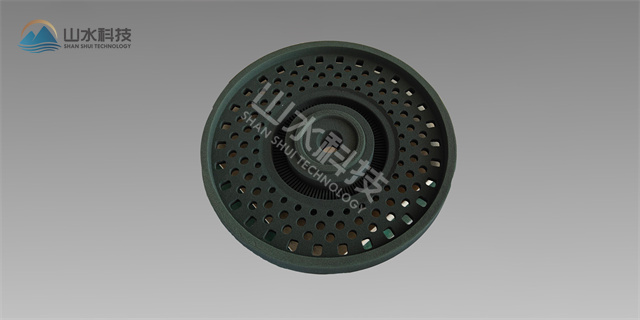

粘结剂喷射成型:打印速度较快,因为其主要操作是铺砂和粘结剂喷射,无需复杂的材料状态转变过程。在打印大型砂型时,能够快速完成逐层堆积,提高生产效率。例如,打印一个大型汽车发动机缸体砂型,粘结剂喷射成型工艺可能只需数小时即可完成。光固化成型:打印速度相对较慢,因为光固化过程需要对每一层进行精确的光照固化,且树脂的固化速度有限。在打印较大尺寸砂型时,由于需要固化的树脂量较多,打印时间会明显增加。例如,打印一个尺寸较大的航空发动机叶片砂型,光固化成型工艺可能需要十几小时甚至更长时间。

喷头对粘结剂或其他材料的喷射量控制精度同样至关重要。在光固化成型工艺中,喷头需要精确控制液态光敏树脂的喷射量,以确保每层砂型材料的均匀分布和固化效果。如果喷射量不稳定,例如在某一层喷射的光敏树脂过多,该层固化后会比正常厚度增厚,导致砂型表面出现局部凸起;反之,喷射量过少则会使砂型局部强度不足,甚至出现孔洞。在实际生产中,由于喷头内部结构复杂,如压电式喷头的压电陶瓷元件性能波动、热发泡式喷头的加热元件温度不均匀等,都可能导致喷射量控制精度出现偏差,影响砂型精度。3D砂型打印,快速成型,为您节省宝贵的生产时间——淄博山水科技有限公司。

粘结剂喷射成型:砂粒材料选择范围广,不同砂粒可根据铸造需求搭配不同粘结剂。如铸造铸铁件时常用硅砂搭配树脂类粘结剂,以获得较好的强度和溃散性。这种工艺下,砂型的强度主要取决于粘结剂的种类和用量,以及砂粒与粘结剂的混合均匀程度。光固化成型:材料需要砂粒与光敏树脂良好混合,光敏树脂的性能对砂型质量影响。例如,树脂的固化收缩率会影响砂型的尺寸精度,固化强度决定砂型在铸造过程中的稳定性。一些高性能的光敏树脂能够提高砂型的精度和表面质量,但成本相对较高。专业铸就信誉,服务赢得客户——淄博山水科技有限公司。天津3D打印砂型中心

品质铸就形象,服务成就未来——淄博山水科技有限公司。天津3D打印砂型厂家

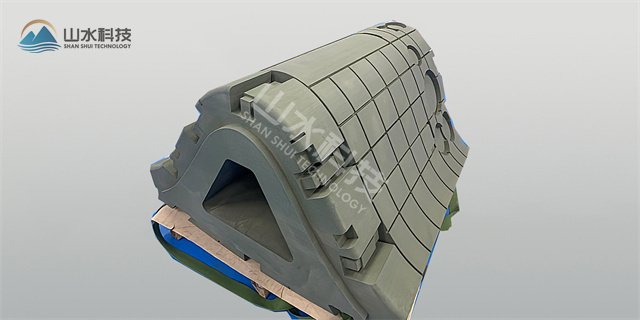

传统铸造工艺通常依赖于模具来制作砂型,模具的设计和制造过程繁琐且耗时。对于复杂形状的铸件,模具的设计难度大,需要投入大量的人力、物力和时间。而且,一旦模具制造完成,若要对铸件进行修改或调整,往往需要重新制作模具,成本高昂。随着市场对产品个性化、多样化需求的不断增加,以及产品更新换代速度的加快,传统铸造工艺的局限性愈发凸显。3D 打印技术,又称增材制造技术,起源于 20 世纪 80 年代。它通过逐层堆积材料的方式构建物体,突破了传统加工工艺的限制,能够制造出任意复杂形状的物体。将 3D 打印技术引入铸造领域,便形成了 3D 砂型打印技术。该技术利用数字化模型,通过特定的打印设备,将砂粒与粘结剂逐层堆积固化,直接制造出砂型,无需传统的模具制作过程,为铸造行业带来了全新的解决方案。天津3D打印砂型厂家