卧式加工中心的雏形可以追溯到20世纪中叶,当时制造业正处于从传统机床向数控技术转型的初期。随着航空航天、汽车等行业对复杂零部件加工精度和效率要求的不断提高,传统机床已难以满足需求。1952年,美国麻省理工学院成功研制出首台数控机床,这一开创性成果为加工中心的诞生奠定了基础。在随后的二十多年里,工程师们开始尝试将多种加工功能集成到一台机床中,并采用水平主轴布局以提高加工稳定性。早期的卧式加工中心结构相对简单,主要侧重于实现基本的铣削、镗削和钻孔功能。例如,一些企业通过在传统卧式镗铣床的基础上增加自动换刀装置和数控系统,初步构建了卧式加工中心的原型机。这些原型机虽然在自动化程度和加工精度上较传统机床有了一定提升,但仍面临着诸多技术挑战,如刀具库容量有限、换刀速度慢、数控系统功能单一等。卧式加工中心的主轴转速范围广,适应不同材料与工艺的加工要求。可靠卧式加工中心维修

现代制造业的广阔领域中,加工中心作为一种高精度、高效率的自动化机床,扮演着举足轻重的角色。而卧式加工中心,凭借其独特的结构设计与优异的加工性能,更是成为了众多复杂精密零部件加工的优先选择设备。

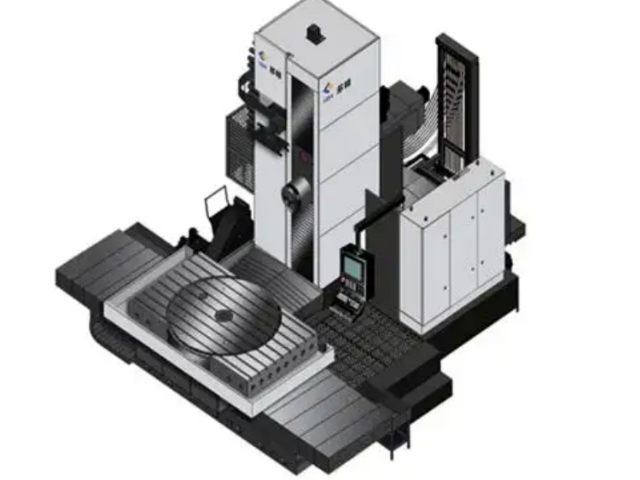

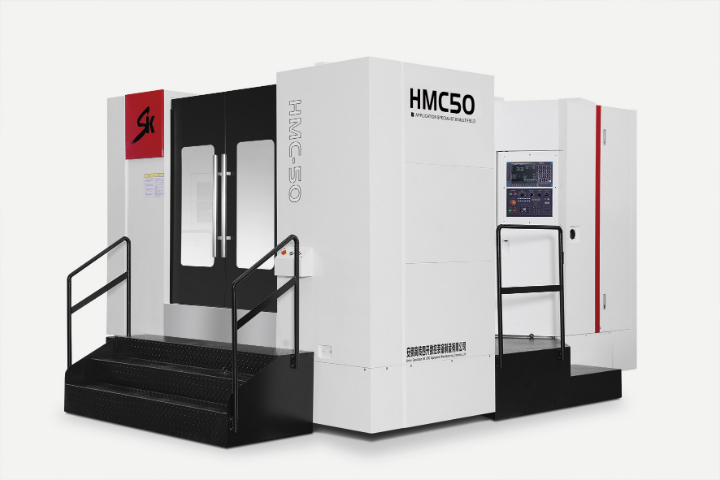

卧式加工中心的结构布局与传统立式加工中心有明显区别。其主轴通常呈水平状态布置,工作台位于主轴下方,沿 X、Y、Z 三个坐标轴方向进行运动控制。

床身一般采用铸铁或焊接钢结构,经过时效处理以消除内应力,确保床身具有良好的刚性和稳定性。宽大的底座和坚实的立柱为机床在高速切削和重负荷加工时提供了可靠的支撑,有效减少了加工过程中的振动和变形,从而保证了加工精度的稳定性。 高精度卧式加工中心设备厂家卧式加工中心的操作面板简洁直观,方便操作人员进行指令输入。

模具作为工业生产的基础工艺装备,其质量和精度直接影响到产品的质量和生产效率。模具制造通常需要加工复杂的三维曲面和高精度的孔系,对加工设备的精度和表面质量要求极高。卧式加工中心在模具制造中具有独特的优势,其高精度的主轴和先进的控制系统能够实现模具曲面的高精度加工,保证模具的表面质量和尺寸精度;多轴联动功能可以加工出更加复杂的模具形状,提高模具的设计自由度;良好的工艺适应性使得它能够满足不同类型模具材料的加工需求,如钢材、铝合金、塑料等;并且在加工过程中,通过自动化换刀和智能化的加工参数优化,能够提高加工效率,缩短模具制造周期。例如,在注塑模具制造中,卧式加工中心可以精确加工模具的型腔和型芯,保证注塑成型产品的精度和表面质量,提高模具的使用寿命。

除了切削状态外,操作人员还需实时监控机床的运行参数。密切关注各坐标轴的位置显示,确保机床按照预定的加工路径运动,无偏差或异常跳动。同时,注意观察主轴的转速、负载情况,主轴转速应稳定在设定值附近,负载不应超过额定值。如果主轴转速波动过大或负载过高,可能会影响加工精度和主轴的使用寿命,甚至引发主轴故障。此外,还要监控机床的进给系统,包括各坐标轴的进给速度是否正常,有无爬行、抖动或突然加速、减速等现象。进给系统的异常可能导致加工表面质量下降,出现振纹、划痕等缺陷。对于机床的液压系统、冷却系统等辅助系统,也要定期检查其工作压力、温度、流量等参数是否在正常范围内,确保这些辅助系统能够正常运行,为加工过程提供稳定的支持。排屑性能优异,借助重力作用与高效排屑装置,能及时清理切屑,避免切屑缠绕对加工质量和机床造成不良影响。

随着卧式加工中心技术的不断发展,进一步突破技术瓶颈的难度也在逐渐增加。例如,在提高机床精度方面,面临着热变形控制、微观结构优化等诸多技术难题;在多轴联动和复合加工技术的研发中,需要解决多轴运动控制的精度和协调性、不同加工工艺的兼容性等问题。这些都需要企业投入大量的研发资源和人力,并且需要跨学科的技术合作与创新。

人才短缺:卧式加工中心的研发、制造、操作和维护都需要高素质的专业人才。然而,目前在机械加工领域,既懂机械设计与制造、又懂数控技术、自动化控制和智能化编程的复合型人才相对短缺。这不仅制约了卧式加工中心技术的创新发展,也影响了企业对先进设备的有效应用和生产效率的提升。培养和吸引人才成为卧式加工中心行业面临的重要挑战之一。

市场竞争激烈:全球范围内,卧式加工中心市场竞争日益激烈。在这种激烈的市场竞争环境下,国内卧式加工中心企业需要不断提升自身的技术水平、产品质量和服务能力,加强品牌建设和市场开拓,才能在全球市场中立足并取得发展。 卧式加工中心的刀具检测系统,确保刀具的完整性与切削性能。安徽工业卧式加工中心哪里有卖的

卧式加工中心的电气系统具备良好的抗干扰能力,保障稳定运行。可靠卧式加工中心维修

传统机床大多依赖人工操作,加工工序之间的转换需要较长的辅助时间,如手动换刀、调整工件位置等,这使得整体加工效率较低。卧式加工中心则具有高度的自动化程度,配备了快速自动换刀系统(ATC),刀库容量较大,可容纳数十把甚至上百把刀具,并且换刀速度极快,一般可在几秒内完成换刀操作。这使得机床能够在一次装夹中连续完成多种不同工序的加工,如铣削、镗削、钻削、攻丝等,极大的减少了加工过程中的辅助时间。此外,卧式加工中心的主轴转速和进给速度范围较广,能够根据不同的加工材料和工艺要求灵活调整切削参数,实现高速、大进给量的切削加工。例如,在加工铝合金等易切削材料时,卧式加工中心可以采用高转速、大进给的加工策略,快速去除大量材料,显著提高加工效率。同时,其先进的数控系统还具备智能优化功能,能够根据加工过程中的实时数据自动调整切削参数,进一步提高加工效率并延长刀具寿命。相比传统机床,卧式加工中心在加工效率方面可提高数倍甚至更高,能够有效满足现代制造业大规模、高效率生产的需求。可靠卧式加工中心维修