在模具维修和保养工作中,卧式合模机是定位故障点的有效工具。当模具出现问题时,可将其安装在卧式合模机上进行模拟开合动作。通过观察合模过程中模具各部件的运动情况,能够直观地发现卡滞、磨损等异常现象。例如,合模时若某一部位出现卡顿,可能意味着该部位的导轨磨损或有异物堵塞。卧式合模机配备的高精度传感器,可实时监测合模力、位移等参数。当模具存在内部裂纹或变形时,合模力会出现异常波动,传感器能捕捉到这些变化,帮助维修人员快速锁定故障位置。同时,借助设备的可视化操作界面,维修人员可以清晰地查看模具开合过程中的各项数据曲线,进一步分析故障原因。这种辅助定位故障点的功能,提高了模具维修效率,减少了维修时间和成本,延长了模具的使用寿命,保障了生产的连续性。卧式合模机急停开关及前后安全门开关需保持正常状态。盐城卧式合模机

航空航天领域对零部件模具质量有着近乎苛刻的要求,卧式合模机成为满足这些要求的得力助手。航空航天零部件模具需承受极端环境下的高压力、高温度,对模具的强度、精度和稳定性要求极高。卧式合模机采用先进的有限元分析合模设计,实现低阻力、高刚性,能够在合模过程中提供强大且稳定的合模力,确保模具在高压成型过程中不发生变形,保障零部件模具的高精度。在制造航空发动机叶片模具时,卧式合模机可精确控制模具的成型工艺参数,如温度、压力和保压时间等,使模具制造出的叶片具备优异的耐高温、高压性能,满足航空发动机在极端工况下的运行需求。其严格的质量控制体系和稳定的生产过程,助力航空航天零部件模具达到国际的严苛质量标准,为航空航天事业的安全发展奠定基础。宿州卧式合模机代理品牌绿色转型背景下,卧式合模机助力橡胶行业技术升级。

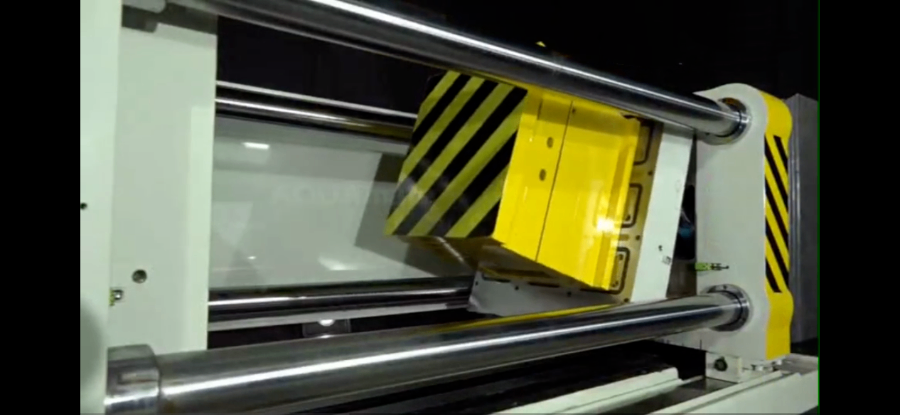

卧式合模机在设计与制造过程中,严格遵循国际安全标准。设备外部配备了完善的防护装置,如安全门,采用透明且坚固的材质,既能让操作人员观察到设备内部运行情况,又能有效防止意外事故发生。安全门上安装了多重感应开关,一旦在设备运行过程中安全门被打开,设备将立即停止运转,保障人员安全。在操作方面,设备配备了简洁易懂的操作界面,各类功能按钮布局合理,操作人员经过简单培训即可熟练上手。保养方面,卧式合模机的关键部件均采用模块化设计,易于拆卸和更换。同时,设备内置了保养提示系统,会根据运行时间和工作状态,及时提醒操作人员进行保养维护,降低了设备故障率,延长了使用寿命。

随着卧式合模机的广泛应用,模具制造行业实现了从传统人工敲打到现代化机械操作的巨大跨越。在过去,模具制造主要依靠人工经验,通过手工敲打来修整模具形状,这种方式效率低下、精度有限,且对工人技术要求极高。卧式合模机的出现,引入了先进的机械控制技术和自动化生产流程。设备能够完成模具的开合、注塑、压铸等操作,提高了模具制造的精度和质量稳定性。例如,在制造复杂的汽车模具时,人工敲打难以保证模具型腔的尺寸精度和表面平整度,而卧式合模机凭借其高精度的合模控制和先进的成型工艺,能够轻松应对。同时,卧式合模机的自动化生产模式,减少了对大量熟练工人的依赖,降低了人力成本,提高了生产效率。这种变革推动了模具制造行业向智能化、高效化方向升级,提升了整个行业在全球市场的竞争力。卧式合模机的出现,让模具研配告别繁琐,效率大幅提升。

卧式合模机由于其自身结构特点,占地面积相对较大,这就要求企业在进行厂房布局时充分考虑空间规划。在设备选型阶段,企业需根据自身生产规模、模具尺寸等因素,准确计算卧式合模机所需空间,预留出足够的设备安装、操作和维护区域。在厂房布局设计上,要合理安排卧式合模机与其他设备的相对位置,确保物料运输通道畅通,避免因空间局促导致物流不畅,影响生产效率。例如,可将卧式合模机设置在厂房的一侧,靠近原料堆放区和成品暂存区,减少原料和产品的搬运距离。同时,要考虑设备周围的安全空间,方便操作人员进行设备操作和日常维护。合理的空间规划不仅能充分发挥卧式合模机的生产效能,还能提升整个厂房的空间利用率,保障企业生产活动的顺利开展。卧式合模机注射系统可前后移动,满足不同工艺需求。南昌卧式合模机

卧式合模机的有限元分析合模设计,实现低阻力、高刚性。盐城卧式合模机

电动机与油泵转动方向一致是卧式合模机正常运行的基本前提。当电动机启动时,它驱动油泵工作,为合模、注射等动作提供动力。若二者转动方向不一致,油泵无法正常吸油和输油,会导致液压系统压力不足。在合模过程中,可能出现合模力不够,无法使模具紧密闭合,造成产品溢料、飞边等问题;注射时,压力不足则无法将塑料熔体顺利注入模具型腔,导致产品缺料、成型不完全。验证转动方向的方法较为简单,在设备初次安装或电机维修后,可先点动电机,观察油泵的转动方向,若与标识方向不符,需及时调整电机接线相序。只有在确认电动机与油泵转动方向一致后,才能正式启动设备,确保整个液压系统稳定工作,保障卧式合模机高效、准确地完成各项生产任务。盐城卧式合模机