- 品牌

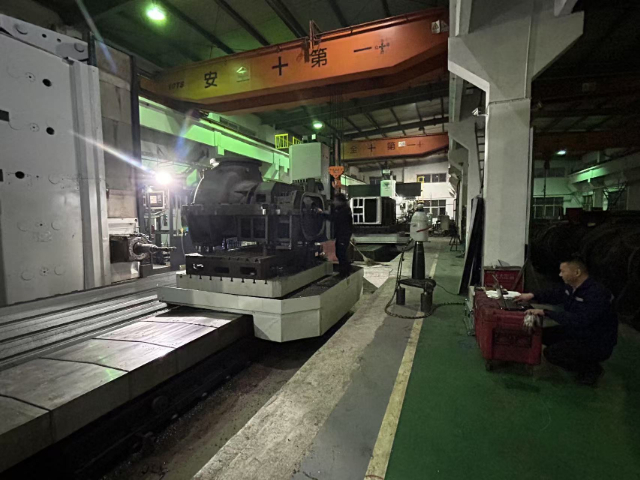

- 瑞宏机械

- 机加工类型

- CNC加工中心,仿形铣

- 加工精度

- 粗加工,半精加工,精加工,精整加工,修饰加工

- 加工贸易形式

- 来图加工,来样加工,来料加工

- 厂家

- 瑞宏机械(上海)有限公司

镗孔加工的详细步骤与关键注意事项:在镗孔加工中,镗刀的安装是首要步骤。特别强调的是,采用偏心原理的工作调整时,必须仔细确保镗刀的主刀刃上平面与镗刀头的进给方向保持水平一致。这是因为,只有安装在同一水平面上,才能保证各个切屑刃以正确的加工切削角度进行工作。完成镗刀安装后,接下来进行镗刀试镗孔。这一步骤至关重要,因为它涉及到后续加工的质量和精度。在试镗过程中,需要按照工艺制造要求调整预留3~5mm的余量,同时,扩镗和配镗孔时,还要根据初孔的余量来调整粗镗的余量,确保不超过5mm,从而为后续的精镗加工留下足够的余量。通过实施数字化管理,我们能够实时监控生产进程,及时调整策略以优化结果。扬州立式镗加工精选厂家

单刃镗刀:单刃镗刀刀头结构与车刀类似,刀头装在刀杆中,根据被加工孔孔径大小,通过手工操纵,用螺钉固定刀头的位置。刀头与镗杆轴线垂直可镗通孔,倾斜安装可镗盲孔。单刃镗刀结构简单,可以校正原有孔轴线偏斜和小的位置偏差,适应性较广,可用来进行粗加工、半精加工或精加工。但是,所镗孔径尺寸的大小要靠人工调整刀头的悬伸长度来保证,较为麻烦,加之只有一个主切削刃参加工作,故生产效率较低,多用于单件小批量生产。双刃镗刀:双刃镗刀有两个对称的切削刃,切削时径向力可以相互抵消,工件孔径尺寸和精度由镗刀径向尺寸保证。浙江切槽镗加工原理数控镗床可以实现复杂内孔的加工,提高生产效率和精度稳定性。

进给力是量值第二大的力,其作用方向平行于刀杆的中心线,因此不会引起镗刀的挠曲。径向力的作用方向垂直于刀杆的中心线,它将镗刀推离被加工表面。因此,只有切向力和径向力会使镗刀产生挠曲。已沿用了几十年的一种经验算法为:进给力和径向力的大小分别约为切向力的25%和50%。但如今,人们认为这种比例关系并非“较优算法”,因为各切削力之间的关系取决于特定的工件材料及其硬度、切削条件和刀尖圆弧半径。镗刀挠曲:镗刀类似于一端固定(镗座夹持部分)、另一端无支承(刀杆悬伸)的悬臂梁,因此可用悬臂梁挠曲计算公式来计算镗刀的挠曲量:y=(F×L3)/(3E×I)式中:F为合力,L为悬伸量(单位:英寸),E为弹性模量(即刀杆材料的杨氏模量)(单位:psi,磅/平方英寸),I为刀杆的截面惯性矩(单位:英寸4)。镗刀杆截面惯性矩的计算公式为:I=(π×D4)/64式中:D为镗刀杆的外径(单位:英寸)。

切屑的有效排出:内孔车削加工中,排屑对于加工效果和安全性能的影响也非常重要,特别是在加工深孔和盲孔时尤为如此。较短的螺旋屑是内孔车削较理想的切屑,该类型切屑比较容易被排出,并且在切屑折断时不会对切削刃造成大的压力。加工时切屑过短,断屑作用过于强烈,会消耗更高的机床功率,并且会有加大振动的趋势。而切屑过长会使排屑更困难,离心力将切屑压向孔壁,残留的切屑被挤压到已加工工件表面,就会出现切屑堵塞的风险进而损坏刀具。因此,进行内孔车削时,推荐使用带内冷的刀具。这样,切削液将会有效地把切屑排出孔外。加工通孔时,也可用压缩空气代替切削液,通过主轴吹出切屑。气动量仪可用于镗孔过程中的在线检测,确保尺寸准确。

用于钢制镗刀杆的镗刀片型号有:CNMG332、CNMG432和CNMG542;DNMG332和DNMG442;SNMG432;TNMG332和TNMG432;VNMG332和VNMG432;WNMG332和WNMG432。镗刀片的主要几何角度有前角、刃倾角和余偏角。前角和刃倾角为负值,典型的前角值为-6°;刃倾角根据刀片形状的不同,在-10°~-16°之间取值;余偏角与刀片形状有关:CNMG和WNMG为-5°,DNMG和VNMG为-3°,TNMG为-1°,SNMG为15°。用户通过对刀片材料及几何参数、刀杆材料及切削力进行认真权衡和好选择,就会使镗刀的挠曲减至较小,加工出符合要求的孔。我们始终关注市场动态,不断调整产品结构以应对日益变化的需求环境。安徽卧式镗加工市场价格

粉末冶金材料的镗削加工需要特殊的刀具材料和切削参数。扬州立式镗加工精选厂家

镗孔加工产品相关零件考量:产品结构方面,需要关注孔的深度及其周边是否有其他结构产生干涉,这会影响刀具的选择。同时,还需考虑是否需要加长杆刀具来加工深孔,以及工件本身的稳定性,是否存在可能导致振动的薄壁部分,这些因素都会对加工效果产生影响。在孔的类型方面,通孔、盲孔、阶梯孔以及交叉孔等不同类型的孔,其加工方式会有所不同,特别是在存在断续切削的情况下,更需要选择适合的刀具。此外,尺寸精度也是选择刀具时必须考虑的因素,包括孔的直径、公差要求、表面质量以及位置度、直线度、圆柱度等,这些都将直接影响加工质量和效率。扬州立式镗加工精选厂家

在镗孔加工前,还需要仔细检查工装、工件的定位基准以及各定位元件的稳定性。同时,用卡尺检测待加工初孔的直径,并测算预留加工余量,以确保加工过程的顺利进行。在加工过程中,需要保持设备的重复定位精度和动态平衡精度满足工艺加工制造的要求。对于卧加镗孔,还需要检查镗杆重力悬伸动态跳动值,并合理修正切削参数,以减少加工离心剪切振动的影响。在分配层镗削余量时,需要按照粗镗、半精镗、精镗的步骤进行合理分配。一般来说,粗镗余量约为5mm,而半精镗和精镗余量则约为15mm。同时,对于难加工材料和高精度镗孔,可以增加精细镗加工步骤,并确保镗削余量不小于05mm,以避免加工面弹性让刀的问题。单刀镗刀结构简单,但加工效...

- 南通精密镗加工定制价格 2025-04-20

- 苏州数控镗加工中心 2025-04-20

- 南京粗镗加工价位 2025-04-20

- 湖州普通镗加工市场价格 2025-04-20

- 宁波立式镗加工中心 2025-04-20

- 镇江CNC镗加工流程 2025-04-20

- 浙江盲孔镗加工制造 2025-04-20

- 铸钢件镗加工供应 2025-04-20

- 金华切槽镗加工供应 2025-04-19

- 盐城CNC镗加工供应 2025-04-19

- 湖州切槽镗加工价格 2025-04-18

- 南通高速镗加工制造 2025-04-18

- 南京精密镗加工价位 2025-04-18

- 台州切槽镗加工哪家好 2025-04-18

- 缸筒镗加工中心 2025-04-18

- 嘉兴深孔镗加工市场价格 2025-04-18

- 湖州物理焊接加工 04-20

- 常州铸铝件机加工中心 04-20

- 南通精密镗加工定制价格 04-20

- 苏州数控镗加工中心 04-20

- 南京粗镗加工价位 04-20

- 湖州普通镗加工市场价格 04-20

- 绍兴铝件铣加工工艺 04-20

- 宁波立式镗加工中心 04-20

- 无锡精密铣加工原理 04-20

- 安徽全自动铣加工 04-20