- 品牌

- 犸力

- 型号

- 齐全

- 输出信号

- 模拟型,数字型,开关型

- 材料物理性质

- 导体,半导体,绝缘体

扭矩传感器的精度对于工业自动化和智能化的发展也至关重要。随着工业4.0时代的到来,智能制造和智能工厂成为趋势,扭矩传感器作为连接物理世界和数字世界的桥梁,其精度直接影响到数据的采集、分析和应用。高精度扭矩传感器能够实时、准确地监测设备的运行状态,为智能决策提供可靠的数据支持。在自动化生产线上,扭矩传感器的高精度测量可以确保每个工序的精确控制,从而提高生产效率和产品质量。在物联网和大数据技术的推动下,高精度扭矩传感器还能够实现远程监控和预测性维护,降低企业的运营成本和安全风险。因此,不断提升扭矩传感器的精度,是推动工业自动化和智能化发展的重要方向之一。扭矩传感器具有结构简单、安装方便的优点。海宁应变片扭矩传感器

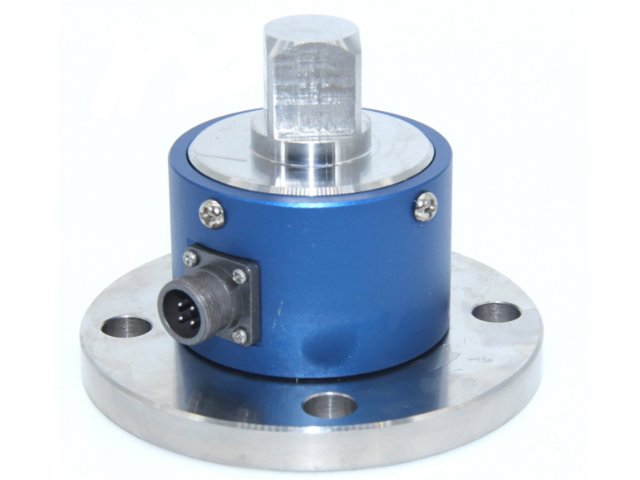

应变片扭矩传感器则是另一种常见的扭矩传感器类型。它利用应变电测技术,在弹性轴上粘贴应变计组成测量电桥。当弹性轴受到扭矩作用时,会发生微小形变,这种形变会导致电桥电阻值发生变化,进而将电阻变化转化为电信号,实现扭矩的测量。应变片扭矩传感器具有分辨能力高、误差小、测量范围大、价格低廉等优点,因此便于选择和大量使用。在风机、水泵、齿轮箱等设备的扭矩及功率检测中,应变片扭矩传感器都发挥着重要作用。同时,由于其结构简单,易于维护,因此在许多工业现场也得到了普遍应用。海宁应变片扭矩传感器扭矩传感器在石油化工行业中,优化生产过程。

随着工业4.0时代的到来,旋转的扭矩传感器在智能制造和物联网技术中的应用日益普遍。它不仅作为数据采集的关键元件,将旋转轴的扭矩信息实时传输至云端或控制系统,实现远程监控和故障预警,还与其他传感器和执行器协同工作,共同构建出完整的工业自动化生态系统。在智能工厂中,旋转的扭矩传感器能够实时监测生产设备的运行状态,及时发现潜在故障,提高生产效率和产品质量。同时,通过大数据分析和机器学习算法,还可以对扭矩数据进行深度挖掘,为设备的预防性维护和优化提供科学依据。可以说,旋转的扭矩传感器已经成为推动工业智能化发展的重要力量,为现代工业的发展注入了新的活力。

随着工业4.0和智能制造的发展,法兰盘扭矩传感器的重要性日益凸显。它不仅是自动化生产线上不可或缺的一部分,还为实现设备的远程监控和智能化管理提供了关键数据支持。现代法兰盘扭矩传感器通常采用数字化和智能化设计,具备自我诊断和校准功能,能够大幅减少维护成本和停机时间。同时,通过与物联网和大数据技术的结合,传感器收集到的扭矩数据可以被实时上传至云端服务器,供工程师进行远程分析和处理。这不仅提高了生产效率,还为设备的预测性维护提供了可能。未来,随着材料科学和传感器技术的不断进步,法兰盘扭矩传感器的性能和精度将提升,为工业自动化和智能制造领域带来更多创新和应用。扭矩传感器在舞台机械中确保演出安全。

扭矩传感器作为一种精密的测量设备,在现代工业与科研领域中发挥着至关重要的作用。其主要用途之一是在汽车制造与性能测试中。在汽车的驱动系统中,扭矩传感器能够实时监测发动机输出的扭矩大小,确保车辆的动力传输平稳且高效。这一功能对于提升驾驶体验至关重要,因为它可以帮助车辆控制系统精确调整发动机的工作状态,从而优化燃油效率和动力响应。扭矩传感器还被普遍应用于汽车的安全测试中,通过测量车轮在紧急制动或转弯时的扭矩变化,评估车辆的制动性能和稳定性,为车辆的安全设计提供数据支持。在新能源汽车领域,扭矩传感器更是不可或缺,它参与电池管理系统的工作,精确控制电机的扭矩输出,以实现更长的续航里程和更高的能源利用率。扭矩传感器在电动车领域,助力续航里程提升。海宁应变片扭矩传感器

扭矩传感器在航空航天发动机测试中,提供精确数据。海宁应变片扭矩传感器

扭矩传感器的另一个重要功能在于实现机械系统的智能化控制。在智能化和自动化趋势日益明显的如今,扭矩传感器成为了连接机械系统和控制系统的关键桥梁。通过实时监测和反馈扭矩数据,控制系统能够实现对机械系统的精确调节和优化,从而提高生产效率和产品质量。例如,在风力发电领域,扭矩传感器能够实时监测风轮的扭矩变化,确保发电机在很好的状态下运行,较大化利用风能资源。同时,扭矩传感器还可以与其他传感器和控制系统协同工作,实现对机械系统的远程监控和故障诊断,有效降低了维护成本和停机时间。随着物联网和大数据技术的不断发展,扭矩传感器的智能化控制功能将得到拓展和升级,为工业4.0和智能制造的实现提供有力支持。海宁应变片扭矩传感器

- 宣城扭矩传感器用途 2025-04-25

- 东阳非接触式扭矩传感器工作原理 2025-04-24

- 六安半轴扭矩传感器 2025-04-24

- 合肥非接触扭矩传感器原理 2025-04-23

- 淮北电机扭矩传感器工作原理 2025-04-23

- 温岭动态扭矩传感器的作用 2025-04-22

- 兰溪扭矩传感器的种类 2025-04-22

- 绍兴应变扭矩传感器 2025-04-22

- 建德动态扭矩传感器原理 2025-04-22

- 蚌埠静态扭矩传感器选型 2025-04-20

- 衢州扭矩传感器哪家好 2025-04-20

- 乐清转向扭矩传感器的作用 2025-04-20